Entrepisos y cielos

La construcción de losas de entrepisos tiene diversas soluciones constructivas y estructurales cuyas aplicaciones dependen de las características del diseño, de las cargas y sobrecargas, y del uso o destino de la obra. En general, se entiende que las losas deben soportar las cargas permanentes y las sobrecargas, transmitiendo dichos esfuerzos a las vigas y columnas. Adicionalmente, las losas pueden (y/o deben, según corresponda) actuar como un diafragma rígido que aporte arriostramiento horizontal a las estructuras ante la acción de fuerzas horizontales (viento o sismo). En tal caso, uno de los aspectos que se debe asegurar es la correcta y eficiente conexión entre la losa y las vigas que aseguren la transmisión de los esfuerzos y eviten el roce o el desplazamiento entre ellos.

Las estructuras de acero pueden recibir casi cualquier tipo de soluciones de losas, aún las prefabricadas o industrializadas. Por otra parte, como veremos más adelante, existen soluciones en base a elementos de acero que se complementan muy bien con estructuras de hormigón armado.

Los tipos de soluciones de entrepisos se detallan a continuación.

1. LOSAS

a. Losa Tradicional vaciada en obra sobre estructura metálica:

Sobre una estructura de vigas y columnas de acero es posible vaciar in situ una losa de hormigón armado con barras de refuerzo de acero según el proyecto de cálculo. La evolución de los sistemas de encofrados y el desarrollo de la industria en las últimas décadas permite una faena de alta productividad.

Edificio Viviendas Inmobiliaria Artec – Chile Ampliación Clínica Las Lilas – Santiago de Chile

Sandoval e Isla Arquitectos

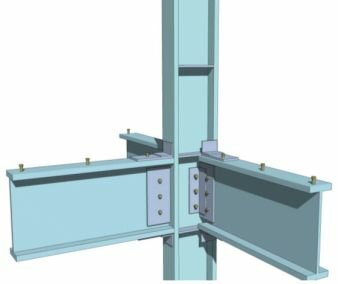

A los componentes convencionales de una losa de hormigón armado (hormigón y acero) hay que sumar los mecanismos de conexión entre la losa de hormigón y las vigas de perfiles de acero. Esta conexión mecánica será la que permita el traspaso eficiente de los esfuerzos de la losa de entrepiso a las vigas y a través de ellas a las columnas. Esto último es particularmente importante si se requiere que la losa actúe como diafragma rígido y absorba parte de los esfuerzos horizontales que actúan sobre la estructura. Para esta conexión losa-viga se usan:

- Pernos de corte (stud) de alta resistencia: soldados a las vigas metálicas a un distanciamiento definido por cálculo, penetran en la losa asegurando una conexión que evita los desplazamientos relativos entre los elementos que se conectan.

Fuente: Edificio de Acero de 5 Pisos – ICHA – F. Pfenniger

- Elementos conectores según diseño específico soldados a las vigas: con frecuencia se utilizan barras de acero en forma de espiral o resorte, cuyo diámetro y paso se determinan según cálculo.

b. Losa con moldaje colaborante (steel deck) (ver abajo artículo especializado)

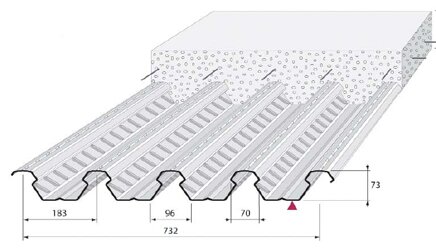

Una solución desarrollada por la industria del acero que actualmente se produce en casi todo el mundo es el moldaje (encofrado) colaborante o “steel deck”, que consiste en un molde metálico de geometría generalmente trapezoidal que actúa como encofrado pero simultáneamente como parte de la armadura de refuerzo inferior de las losas. En otras palabras, el moldaje queda incorporado a la solución de la losa, reemplazando la armadura de tracción.

Para mejorar la conexión entre el molde metálico y el hormigón que es vaciado en sitio, el molde tiene indentaciones o muescas que se hacen en la etapa del conformado y que mejoran el anclaje mecánico. Asimismo, se deben proveer conectores de corte sobre las vigas de la estructura metálica según lo comentado anteriormente.

El sistema se complementa con una malla superior, usualmente electro soldada cuya función principal es evitar la aparición de fisuras en el hormigón.

La ventaja de usar este sistema es que se pueden salvar mayores luces reduciendo las necesidad de apoyos o alzaprimados en la etapa de hormigonado. Lo anterior permite liberar espacio en los niveles inferiores a los pisos en que se trabaja, agilizando y acelerando las etapas de construcción siguientes.

Torre Las Condes, Santiago de Chile Torreón El Canelo – Valdivia – Chile – 1996

Edificio Artec – Santiago Chile

c. Sistema de Vigas y viguetas de acero con bovedillas

A partir de un sistema de columnas y vigas principales es posible concebir una estructura de entrepiso en base a viguetas secundarias que reciban elementos que actúan como moldajes o encofrados perdidos en forma de bovedillas de diferentes materiales. Entre ellos se pueden mencionar las bovedillas de arcilla o de mortero, así como bovedillas confeccionadas en poliestireno expandido. Dependiendo de las luces a salvar, se deberá proveer un sistema de vigas secundarias que reciban adecuadamente las viguetas. Sobre las bovedillas se vaciará una losa de concreto en la que se incorpora una malla electro soldada a fin de reducir los riesgos de fisuras en el concreto. Una solución interesante es el uso de viguetas en base a perfiles abiertos que serán rellenos con concreto junto con el vaciado de la losa. El perfil abierto actúa de esta forma similar al “deck”, o sea, como moldaje o encofrado y como enfierradura de tracción de la vigueta.

Vigueta perfil galvanizado abierto sobre viga de hormigón y bovedillas pex, malla electro soldada - Gentileza Cintac

d. Sistemas mixtos

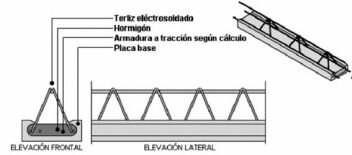

Una alternativa complementaria a la mencionada arriba es la instalación de viguetas de hormigón que se complementan con bovedillas o rellenos de diferentes materiales similares a los mencionados anteriormente. Un sistema de aplicación frecuente es la vigueta de hormigón trelizada en base a enfierradura de tracción incorporada en molde de cemento o arcilla y armadura en espera electrosoldada triangular que será concretada in situ en conjunto con la losa. Estos sistemas deberán considerar conectores de corte en caso de requerirse comportamiento como diafragma rígido.

Vigueta trelizada y bovedillas. Gentileza Tralix Chile

Vista superior bovedillas antes de hormigonado losa Gentileza Tralix Chile

e. Sistemas de Envigados y Elementos complementarios

Sobre sistemas de envigados de acero en perfiles laminados o conformados en frío se puede estructurar un sistema de entrepisos basados en plataformas prefabricadas de diferente geometría y materialidad que varían desde sistemas de losas pretensadas de hormigón (losas TT, losas alveolares, etc.), pre losas de hormigón, paneles compuestos aislados y hasta planchas o placas simples, de acero, madera o compuestas. La preocupación ha de centrarse en la conexión de cada uno de dichos elementos y la estructura metálica de manera de asegurar un correcto diseño y fijación. Esto último es importante en el diseño de la interface entre elementos de hormigón prefabricado (pretensado o no) y la estructura metálica. Fijaciones mediante conectores o pernos deben asegurar la estabilidad de la conexión, ya que normalmente esta solución es en base a junta seca.

Envigado base para recibir sistema de entrepiso complementario

Otro grupo de soluciones que se asocia a esta familia es la que resulta del uso de los perfiles galvanizados de bajo espesor (light gage steel framing) y las soluciones de entrepisos asociadas a ellos. En estos casos, el uso de planchas de madera de partículas (OSB) o contrachapados puede complementarse con una sobrelosa no estructural (simplemente apoyada) en base a hormigón normal o aligerado (celular o con perlas de poliestireno expandido). Estas soluciones livianas demandan apoyos bastante cercanos (400mm o 600mm). Se debe cuidar el patrón de fijación de las planchas de madera contrachapada u OSB (usualmente @ 150mm en el perímetro de la plancha y @ 250mm en las fijaciones que quedan en el centro de la plancha) a fin de que permitan al conjunto trabajar como un diafragma semi rígido.

Construcción en base a perfiles metálicos de bajo espesor – Gentileza de Cintac

f. Plataformas de circulación y/o bases de pavimentos. Grating

En proyectos industriales es frecuente el uso de rejillas confeccionadas con pletinas soldadas que permiten elementos de circulación y/o ventilación. Existen de diversas dimensiones, formas y secciones. La ventaja que ofrecen estos sistemas es su modulación y adaptación a condiciones específicas de proyecto que cubren diversas aplicaciones. Inicialmente asociados a las construcciones industriales y su uso a instalaciones de servicios (pavimentos ventilados), se ha incorporado como parte del equipamiento y mobiliario urbano. Existen interesantes aplicaciones en propuestas de arquitectura contemporánea.

Rejillas Metal – Grating - http://www.metal-grating.com/rejillas.htm#

Pasillos Grating en Ed. Asuntos Estudiantiles UDP – Santiago Chile

Fotografía gentileza Ignacio Volante

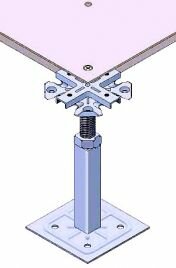

g. Sobrepisos o pisos técnicos

Frecuentemente se instalan pisos elevados o pisos técnicos que permiten alojar y distribuir libremente las instalaciones eléctricas y de señal bajo ellos, lo que es especialmente necesario en oficinas o salas técnicas. Los pisos técnicos se instalan sobre un piso o pavimento existente y su propósito es generar espacios registrables. Estos sistemas están compuestos por una estructura metálica en base a soportes o gatas mecánicas regulables y viguetas que reciben una palmeta. La palmeta que está compuesta por una o dos planchas de acero que confina diferentes soluciones de relleno y/o pavimento. Los pavimentos pueden ser de madera, cementicios, baldosas o cerámicos y alfombras, en general en módulos de 0,61m x 0,61 m. La altura del pedestal de soporte es variable entre 0,1m y 1,8m.

Instalación de pisos técnicos – Access Floor – Argentina - http://www.accessfloor.com.ar/galeria-de-imagenes

http://www.elevair.cl/pisos_espec.htm

STEEL DECK O LOSA COLABORANTE

(F. Pfenniger)

El steel deck tiene un lugar muy importante en la construcción de losas de entrepiso en todo tipo de edificios gracias a los evidentes atributos y ventajas que representa y que lo han hecho participar de las más importantes obras de construcción en América y el mundo en las décadas recientes. Como veremos más adelante, se trata de una solución constructiva que aprovecha las ventajas del acero y del hormigón que actuando conjuntamente superan las prestaciones de las partes por separado. Sin embargo, en apreciación de muchos, pese a sus innegables atributos, el steel deck es un mercado aún en desarrollo en América Latina, pudiendo alcanzar niveles de participación crecientes.

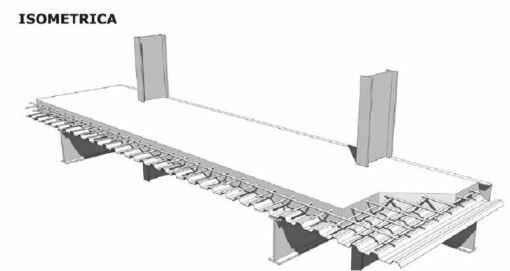

Estrictamente, el steel deck corresponde a una estructura mixta horizontal en la que la colaboración entre los elementos de acero y los de hormigón proveen de prestaciones estructurales optimizadas. Sus variados usos y aplicaciones permiten resolver desde proyectos de edificios industriales, habitacionales, educacionales, de estacionamientos y de servicios. Se le suele conocer también por el nombre de losa colaborante o encofrado (moldaje) colaborante en reconocimiento de una de sus más interesantes funciones.

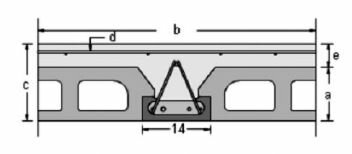

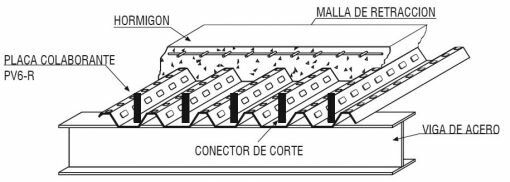

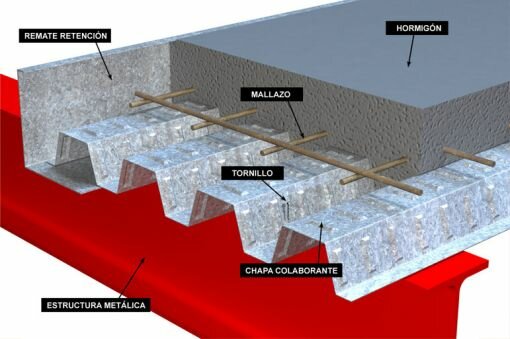

‘Una losa compuesta es aquella en que se utilizan chapas o láminas de acero como encofrado colaborante capaces de soportar el hormigón vertido, la armadura metálica y las cargas de ejecución. Posteriormente las láminas de acero se combinan estructuralmente con el hormigón endurecido y actúan como armadura a tracción en el forjado acabado, comportándose como un elemento estructural mixto hormigón-acero.´[1] Se entiende que en esta estructura mixta la parte superior de hormigón trabaja a compresión. En términos simples, el steel deck es un sistema constructivo para losas de entrepiso que se compone una chapa de acero nervada inferior apoyada sobre un envigado (de cualquier configuración, como veremos) y que permite recibir el hormigón vertido que completa la losa. La chapa nervada actúa como encofrado perdido y queda incorporada al conjunto, actuando como parte de la enfierradura de refuerzo a tracción en la cara inferior de la losa. Esta configuración básica se complementa con una malla de refuerzo de acero superior que permite repartir las cargas y absorber los esfuerzos de retracción. Según proyecto, esta configuración se complementa con armadura de refuerzo en zonas de momentos negativos. El resultado es una losa nervada unidireccional que entrega una muy eficiente solución para la construcción de entrepisos.

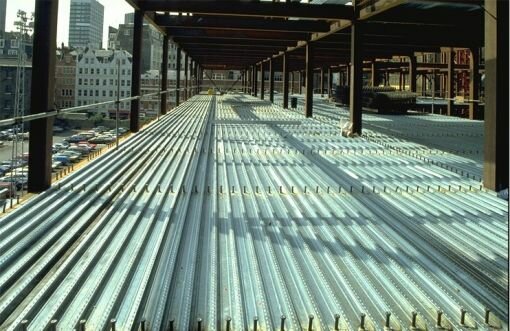

En esta primera descripción el steel deck se destaca la función de encofrado (moldaje) para recibir el vertido del hormigón. Las características y nervadura de la chapa permiten una rápida y fácil instalación al tiempo que reducen en forma significativa la necesidad de instalar apoyos o alzaprimas que soporten el encofrado. De esta manera, se libera espacio de trabajo en los niveles inferiores a los de vaciado del hormigón lo que permite adelantar trabajos de tendido de instalaciones e incluso avanzar en terminaciones en dichos niveles.

Sus atributos, sin embargo, no se limitan a esta función pasiva y temporal de encofrado o moldaje. Tanto el diseño del perfil o plegado de la chapa como los sistemas de conexiones de la chapa a la estructura portante, transforman a este forjado en un actor relevante y activo de la estructura de entrepiso. Como se mencionara arriba, en complemento con la malla de la chapa de acero actúa como acero de refuerzo tomando los esfuerzos de tracción en la cara inferior de la losa. Es claro que esto no sería posible si no existiera un grado de trabajo estructural conjunto entre el acero y el hormigón, o sea, si no existiera una conexión mecánica entre ambos. Esto se logra en parte por el diseño de la onda como por las indentaciones que se materializan en las caras de la chapa (algo similar a los resaltes de las barras de refuerzo de hormigón).

Por último, a fin de asegurar un comportamiento estructural óptimo, el sistema constructivo del steel deck debe asegurar una conexión y continuidad efectiva entre el plano de la losa y las vigas que la soportan. Para ello, se deben instalar conectores de corta (o de cortante) entre las vigas y el hormigón. Estos son, usualmente, pernos de alta resistencia cuyas características, espesores, distanciamientos y longitudes se determinan en el proyecto de cálculo estructural.

Existen, sin embargo, una gran variedad de soluciones que perfeccionan esta conexión cuya aplicación deberá ser validada por el proyecto de cálculo estructural en consideración a las cargas pero, especialmente, a la disponibilidad y oportunidad de ejecutarla eficientemente.

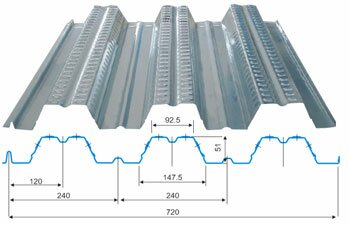

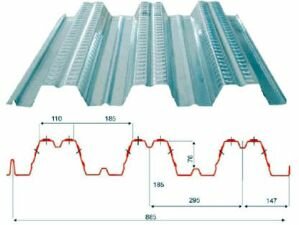

Existen diversos perfiles de las nervaduras de las chapas de steel deck, las que presentan diferentes soluciones y prestaciones, según diseño y espesor. En general, se usan bobinas chapas de acero estructural galvanizado en caliente (hdg) (ver aceros y productos especiales/acero galvanizado/galvanización de bobinas) las que son sometidas a un proceso de conformado en frío (ver materiales/revestimientos y cubiertas/conformado) que les otorga el perfil característico según el diseño de cada productor. En América Latina existe una gran variedad de productores de chapas de steel deck que cubren, progresivamente los requerimientos de los diferentes mercados.

El proceso de construcción es muy sencillo y variará en algunos detalles dependiendo de la materialidad de la estructura soportante. Como hemos mencionado, el steel deck se puede usar sobre estructuras de envigados metálicos o vigas de hormigón armado e incluso, sobre estructuras de madera. Es necesario considerar y respetar estrictamente las recomendaciones de diseño estructural emitidas por los productores y por el profesional responsable del cálculo estructural del edificio. Las recomendaciones de instalación que se presentan a continuación son genéricas y no reemplazan en ningún caso el diseño y proyecto estructural específico a cada situación de proyecto. Las etapas son, al menos, las siguientes

- Estructura soportante: la faena de confección de una losa de entrepiso mediante el uso de losa colaborante se puede enfrentar una vez completa y recibida la estructura base que servirá de apoyo a la losa. El diseño y cálculo de la estructura principal del edificio deberá considerar oportunamente el uso del sistema de steel deck a fin de proveer los apoyos necesarios a los distanciamientos recomendados por el fabricante y el calculista que aseguren el comportamiento esperado para el edificio y la losa, habida consideración de las cargas vivas y muertas que actuarán sobre él.

- Instalación de las láminas o chapas de steel deck: las chapas se disponen en el área a cubrir por la losa de entrepiso asegurando los apoyos recomendados (en general 40mm) considerando la instalación del sistema de alzaprimas o apoyos temporales que se requiera.

- Instalación de Pernos de Corte: para asegurar la conexión entre la losa de hormigón y la estructura de vigas soportantes, se deben instalar los pernos de corte (o de cortante) según disposición, sección y distanciamiento, detalladas en el proyecto de cálculo. Estos pernos conectores de cortante materializan efectivamente la conexión entre la losa de hormigón y las vigas de la estructura de edificio, evitando los deslizamientos relativos entre estos elementos estructurales y permitiendo que la estructura resultante responda como una estructura mixta acero-hormigón.

- Instalación de Instalaciones embutidas: en el paso siguiente se deben instalar los tendidos de las instalaciones que quedarán embutidas en la losa que típicamente son instalaciones eléctricas y de corrientes débiles e instalaciones de calefacción (losa radiante). Las instalaciones de agua se tratan de reducir al máximo mientras en muchos países ya no se recomienda ni se acepta el tendido de instalaciones de gas. Es importante que el tendido de estas instalaciones se haga según las recomendaciones usuales para este tipo de trabajos, cuidando los distanciamientos recomendados a los tendidos paralelos de servicios incompatibles y evitando densidades de tuberías que generen discontinuidades en la losa o dificulten el vertido y vibrado del hormigón.

- Instalación de malla electro soldada: Una vez hechas y recibidas los tendidos de las instalaciones se procede a la instalación de las mallas electro soldadas de refuerzo las que deberán cumplir con lo detallado en el proyecto de cálculo estructural. Adicionalmente, en los casos que corresponda, se deben instalar la enfierradura de refuerzo en las zonas que corresponda a proyecto. Es importante cuidar que ni la malla electro soldada ni la enfierradura de refuerzo queden en contacto con el nervio del steel deck. Se recomienda que exista una separación de a lo menos 25mm entre la malla de retracción y el steel deck, para lo cual se recomienda el uso de distanciadores o separadores.

- Instalación de los testeros: finalmente, se deberán instalar, asegurar y sellar los elementos que actuarán como encofrado en los bordes y que darán la altura de la losa.

- Vaciado del Hormigón: el proceso de vaciado, vibrado y curado del hormigón se debe ajustar a la especificación correspondiente en cada caso.

Es interesante observar que hay una buena línea de argumentos que señalan las ventajas en el uso y la aplicación de las soluciones de diseño y constructivas usando el sistema del steel deck. Muchos de ellos son de fácil lectura en los manuales y catálogos que ofrecen los diferentes productores. Sin embargo y más allá de las consideraciones comerciales, el steel deck ofrece ventajas objetivas que podrán (o deberán) ser evaluadas por los desarrolladores en cada caso y en debida consideración a condiciones, requerimientos y ventajas o dificultades locales. Quizá si sólo a modo de anécdota, podemos mencionar que en la construcción (actualmente en obra final) de la que por el momento será la torre más alta de Sudamérica (el Costanera Center, en Santiago de Chile), pese a tratarse de un edificio cuya estructura principal es de hormigón armado, todas las losas de entrepiso de sus más de 70 pisos de altura, fueron diseñadas y construidas con el sistema steel deck. Aunque no hemos podido acceder a los análisis hechos por los desarrolladores que podrían haber enriquecido el comentario, mencionamos el caso por su singularidad.

Aún así, las ventajas generalmente aceptadas del uso del encofrado colaborante son:

- Menor peso

- Diseño optimizado con ahorro de concreto debido a su geometría.

- Facilidad de transporte

- Rapidez de montaje

- Seguridad y facilidad de instalación

- Reduce utilización de alzaprimas

- Facilita trabajos en pisos inferiores a los del vaciado del hormigón

- Reducción de Plazos de construcción

- Funciona como una efectiva plataforma de trabajo durante su instalación

- Reduce encofrados de losas

Es importante mencionar que los sistemas de steel deck, al dejar la chapa inferior a la vista y puesto que ella cumple una función estructural y no sólo de contención (tomar los esfuerzo de tracción en la cara inferior de la losa), quedan expuestos también a la acción del fuego y deben protegerse adecuadamente frente a ello con recubrimientos según las consideraciones de resistencia al fuego exigibles o deseadas. Ver Soluciones constructivas/ resistencia al fuego.

En el sitio oficial del Steel Deck Institute (http://www.sdi.org/) hay abundante literatura y textos de interés relacionados al tema tratado, incluyendo manuales, papers, recomendaciones específicas del propio SDI así como Normas y Estándares, además de otras fuentes para adquirir literatura atingente on-line

F. Pfenniger

[1] Melchor López Ávila; Rafael Larrúa Quevedo; Carlos Recarey Morfa; Un nuevo sistema de embuticiones en láminas de acero para maximizar resistencia de losas compuestas; en Revista de Ingeniería y Construcción On Line ISSN 0718-5073; vol 22 N° 3,; Santiago, dec. 2007

| Archivo | Tamaño |

|---|---|

| 1381 Kb | |

| 26 Kb | |

| 34 Kb | |

| 912 Kb | |

| 3136 Kb | |

| 1337 Kb | |

| 2682 Kb | |

| 2178 Kb | |

| 683 Kb |