Revestimientos Exteriores y Cubiertas

1. CHAPAS Y PLANCHAS

a. Conformado

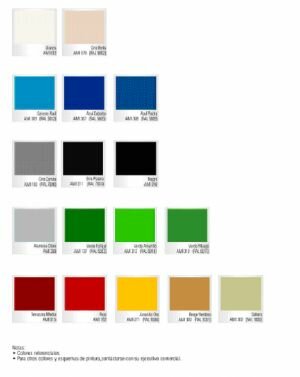

La producción de planchas o chapas de acero para revestimientos exteriores se hace a partir de bobinas de láminas de acero que pueden ser recubiertas en zinc o aluminio-zinc (ver à materiales) que son conformadas en frío. Muchos productores de bobinas las suministran, a su vez, con recubrimientos de pinturas que varían en especificación y color. Es frecuente, asimismo, que las empresas que producen planchas o chapas (también denominadas tejas en algunos países) conformadas en frío tengan su propia planta o instalación de pintura. Existen plantas que suministran colores de catálogo preestablecido y otras que, dependiendo de la magnitud de la obra, preparan y ajustan colores especiales según especificación.

La bobina, cuyo peso es variable según los productores se monta en el inicio de la maquina conformadora y pasa por una secuencia de rodillos que la van deformando progresivamente, partiendo por el centro hacia los bordes. La cantidad de estaciones de rodillos es variable dependiente del tipo de conformadora y de onda que se desee producir.

b. Tipos

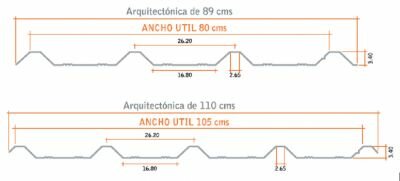

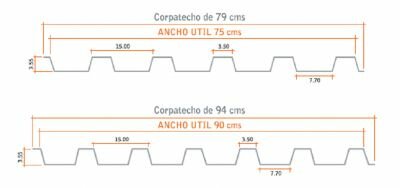

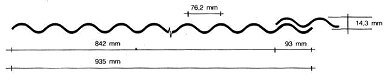

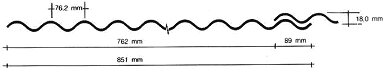

Existe una gran variedad de chapas o planchas conformadas en frío que combinan y optimizan básicamente las siguientes variables: el ancho de la chapa lisa que viene en la bobina, el ancho de la plancha conformada, el ancho útil de la plancha conformada (esto es, deduciendo el traslape de ondas que se debe efectuar para asegurar la estanqueidad del revestimiento) y la resistencia que permite determinar el distanciamiento mínimo de los apoyos, para lo cual puede conjugarse aún el espesores de la chapa a conformar.

Tradicionalmente, las planchas o chapas conformadas que fueron inicialmente desarrolladas fueron las planchas onduladas. Sin embrago, aún en esta variante, existen diferentes tipos de ondulados posibles.

Onda Estándar – Gentileza CSH

Onda Toledana – Gentileza CSH

Ondulado 48 – Gentileza Cintac

Plancha corrugada – Gentileza Corpacero

En el esquema siguiente se muestra el ancho útil y el ancho total de algunos tipos de perfiles de chapas conformadas en frío, gentileza de Corpacero, Colombia.

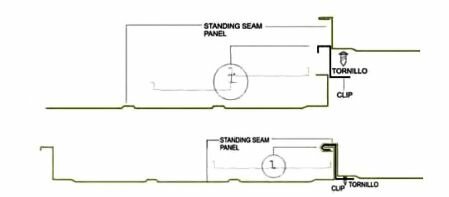

c. Planchas conformadas en obra

En proyectos de grandes luces y/o muy bajas pendientes, la instalación de planchas o chapas conformadas en frío de largo limitado (usualmente este límite está determinado por el transporte) suele no ser eficiente, especialmente porque los múltiples traslapes longitudinales en bajas pendientes son zonas de riesgo de infiltración de agua. Para lo anterior, muchas empresas han implementado un sistema de conformado de planchas en obra, generando cubiertas de chapas de largo continuo cuyo empalme lateral es de tipo emballetado mediante una máquina tipo Seamer que sella completamente la unión haciéndola estanca. En la secuencia siguiente, gentileza de Metecno Chile, se muestra una estructura de cubierta de una gran nave industrial y el proceso de conformado y montaje de la cubierta.

Uno de los aspectos que se debe considerar cuidadosamente es la fijación de la plancha o chapa a la estructura, puesto que en debido a la deformación térmica del acero, las planchas de grandes dimensiones, sometidas a importantes cambios de temperaturas (hay lugares en que la oscilación térmica entre el día y la noche puede superar los 20ºC, lo que se refleja en variaciones de temperaturas superficiales de la cubierta que pueden superar los 45ºC) pueden sufrir dilataciones/contracciones de varios centímetros. Para resolver este problema, se han desarrollado sistemas de fijaciones desplazables o móviles, que permiten que las planchas se dilaten y contraigan con los cambios de temperatura sin afectar su sujeción y sin romperse.

2. PANELES AISLADOS

Otra importante familia de productos de revestimientos, tanto para muros como para cubiertas está constituida por los paneles aislados. Nuevamente, existe una gran variedad en la oferta de soluciones de paneles aislados que dependen y varían de acuerdo a:

- Tipo de Material Aislante: Existen soluciones que van desde poliestireno expandido, poliuretano en varias formulaciones, lana de roca, etc. Muchas de estas soluciones se producen, a su vez, en diferentes densidades aparentes de los materiales aislantes.

- Tipo de Perfil (onda) de la plancha exterior: como se ha visto, hay una gran variedad de perfiles posibles para resolver la plancha de acero conformada en frío que actuará como la cara exterior del panel.

- Tipo de Revestimiento interior: Los paneles aislados se producen con una cara interior en chapa o plancha de acero, pero también existen otro tipo de materiales de terminación interior, dependiendo de las condiciones de uso (por ejemplo, foil de aluminio, entre otros)

- Fijación, tipo de Unión y sello entre paneles: existen diversas soluciones de empalmes y sellos entre paneles contiguos.

Finalmente, también existen diversos tipos de producción, desde sistemas de armado panel por panel, en forma semi artesanal, hasta líneas de conformado e inyectado en línea con una gran capacidad de producción.

Esta variedad de tipologías y soluciones permite, a su vez, ofrecer soluciones que tiene diferentes tipos de aplicaciones: soluciones para cámaras de frío, soluciones de revestimientos aislados sin cubrir las exigencias de las cámaras de frío, soluciones autosoportantes, soluciones como sistemas constructivos, etc.

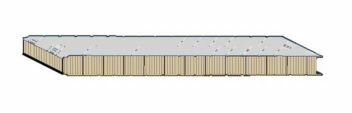

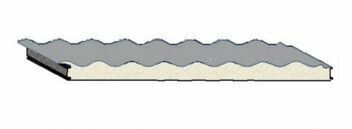

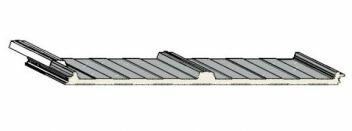

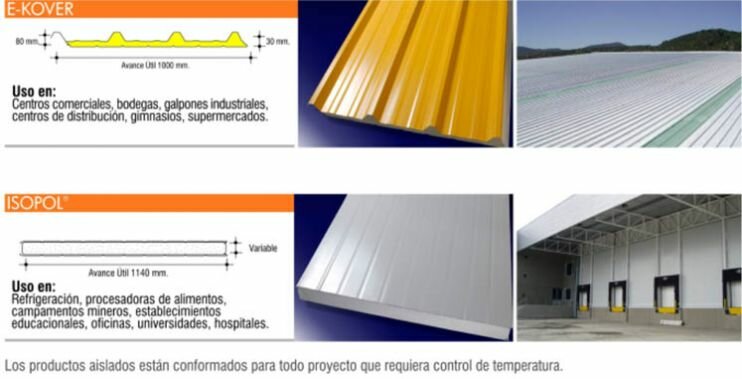

Paneles aislados – Gentileza Cintac

Es importante destacar que algunas de estas soluciones tienen no sólo buenas prestaciones en materias de aislación térmica. Los paneles aislantes confeccionados en lana de roca logran importantes respuestas en materia de resistencias al fuego. Asimismo, se pueden lograr muy buenos índice de reducción acústica en base a soluciones de revestimientos con aislamiento de lana mineral y caras de planchas o chapas de acero en combinación con chapas de acero perforadas según un patrón a determinar por un análisis de las frecuencias e intensidades del ruido.

Paneles Aislados – Gentileza Metecno Chile

PIELES: PLANCHAS PERFORADAS Y TEJIDOS METÁLICOS

(F. Pfenniger)

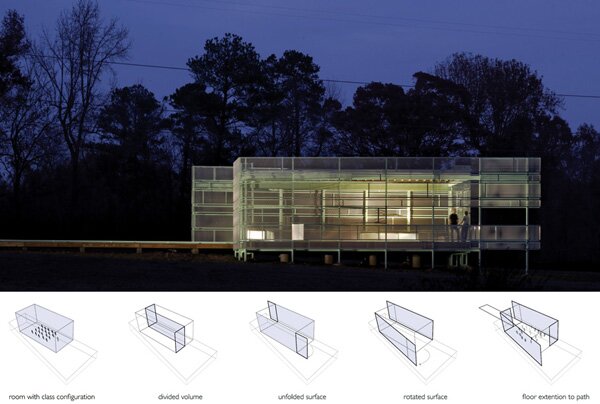

En arquitectura se habla crecientemente de piel, haciendo alusión al tratamiento de las fachadas y cubiertas, o sea a la envolvente del edificio que está en contacto con el medio que lo rodea. A medida que se ha intensificado la preocupación y las soluciones en torno a una arquitectura sustentable, la piel de los edificios se ha transformado en un elemento clave en materia de eficiencia energética: iluminación natural, aislamiento térmico, control solar y aislamiento acústico son algunos de los factores que se concentran sobre la envolvente de un edificio. Resistencia a otras variables físicas, químicas o biológicas del medio (como corrosión, humedades, viento, insectos u otros) sólo hacen de este elemento de la construcción un tema sensible y que concentra mucha atención, cuidado e investigación. Sin embargo, el concepto de piel en verdad no es tan nuevo: lo podemos encontrar en muchas de las prácticas constructivas y en las culturas más antiguas, desde las construcciones de los pueblos originarios de América hasta las culturas africanas, de Oriente y Oceanía. En lo fundamental, el concepto de piel reconoce que en los edificios se puede diferenciar entre la estructura portante y el cerramiento. En verdad podríamos diferenciar entre las culturas constructivas que se fundan en la estructuración maciza y pétrea, que funden en un solo elemento las funciones portantes y de cerramiento (la piedra, el adobe, la albañilería) que encuentran en el hormigón una expresión contemporánea y aquellas culturas que apelan a una diferenciación entre la estructura y el cerramiento, como muchas de las estructuras de entramados de madera que encuentran en el acero un potencial contemporáneo que les permite mayores complejidades y alturas de construcción. Asociar esta diferenciación a estados de desarrollo de los pueblos y culturas que las desarrollan es un error y un facilismo en que se cae frecuentemente cuya discusión excede el propósito de este artículo. Si Roma y el imperio Inca se fundaron en la piedra, Japón y las culturas de Oceanía propugnaron la diferenciación entre estructura y envolvente. Hoy la piel como tratamiento exterior final de la envolvente de un edificio se aplica tanto a una como a otro concepto. El progreso y desarrollo en la tecnología de los cristales y de los muros cortina llevan a enfrentar los problemas que plantean las excesivas ganancias solares. Por otra parte, las transmitancias térmicas del hormigón o consideraciones sobre durabilidad e impermeabilidad promueven el desarrollo de envolventes que mejoren y optimicen estas prestaciones. En este escenario, se han desarrollado muchas soluciones y tecnologías que responden a algunas de las preguntas y desafíos que representa la envolvente y la piel última de los edificios. La piel es entendida como un sistema complejo, de variadas y/o múltiples capas, cada una de las cuales juega un rol importante y específico en el conjunto y en la expresión del edificio. El vidrio representa la aspiración a una transparencia casi total, especialmente con las tecnologías más recientes de los vidrios extra claros y de los vidrios selectivos. Sin embargo, nuevos materiales y aplicaciones se suman a esta búsqueda de soluciones para fachadas diáfanas. Una de ellas son las pieles transparentes o semi transparentes de metal, aplicaciones que, en algunos casos, han sido desarrolladas para aplicaciones industriales y que han sido descubiertas y re direccionadas hacia la arquitectura por diferentes arquitectos. Es el caso de los tamices y las mallas perforadas. Veremos algunas de ellas.

Planchas perforadas

El gran avance de las máquinas de control numérico computarizado (conocidas por la sigla CNC) así como la transferencia directa de información desde las aplicaciones CAD o BIM a estas unidades productivas ha permitido que la perforación de planchas delgadas se haga cada vez más fácil y eficientemente, a costos también cada vez menores. Hoy, diferentes empresas de transformación del acero así como talleres, prestan el servicio de perforado de planchas en distintas geometrías y formatos agregando una gran cantidad y variedad de alternativas a la paleta de soluciones. Las formas más usuales de perforación son:

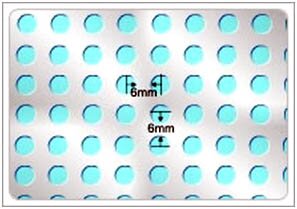

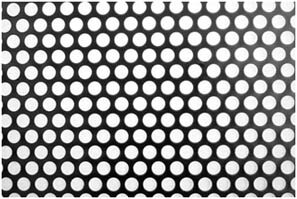

- a. Perforación redonda, alineada o alternada

-

-

- Alineada

-

- Alternada

Típicamente, se debe especificar variables importantes, a saber:

R = diámetro de la perforación

T = distancia entre los centros o ejes de la perforación

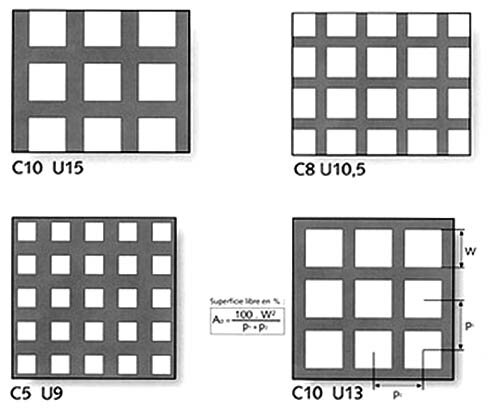

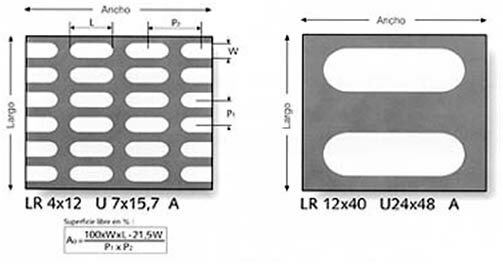

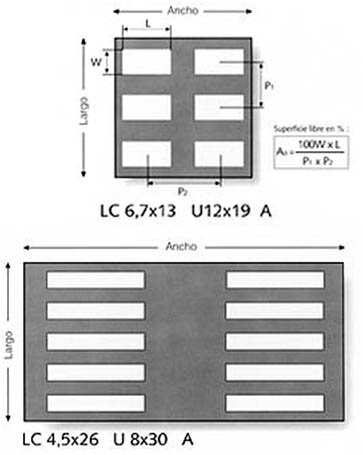

El resultado de la combinación arroja un % de perforación que es un valor importante que determina el porcentaje de sombra y la transparencia a las vistas.

En el caso de las perforaciones alternadas, se pueden hacer en diferentes grados, aunque las más comunes son de 60º o 45º.

-

- c. Perforación alargada

- Redondeada u oblonga

- Larga cuadrada

- Perforación romboidal, triangular y decorativa.

Los procesos de perforación se pueden hacer con diferentes tecnologías, como el punzonado o el fresado. Uno de los problemas importantes a resolver es el tratamiento de los bordes, ya que ahí pueden quedar ondulaciones producto del impacto del punzonado o rebarbas resultado del fresado. Estas deformaciones pueden representar desde un problema estético hasta un problema de seguridad, dependiendo de la aplicación y uso de la plancha perforada.

Otro aspecto importante de tener presente es el tratamiento superficial de la plancha perforada que estará determinada por las condiciones ambientales y de servicio a las que estará expuesta. Como ya hemos comentado, existen distintas soluciones para estas diferentes condiciones que van desde el uso de planchas de Zincalum pre-pintadas hasta planchas de aceros patinables o inoxidables. Para mayores detalles se puede visitar Aceros Patinables

Hay innumerables aplicaciones de las planchas perforadas de acero en la arquitectura, algunas de las cuales hemos presentado en nuestro sitio.

Centro de Distribución O’Higgins – G. Hevia

Planta Graneros – Nestlé – G. Hevia arquitecto – Panel screen Hunter Douglas - http://www.hunterdouglas.cl

La caja Mágica – D. Perrault

C. Cultural GAM – C. Fernández & Lateral arquitectos

Art as Shelter – Tonic Design

También se usan planchas perforadas en elementos complementarios, como barandas, logias, cierros.

www.losepp.cl

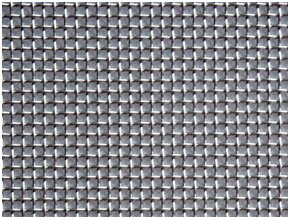

Tejidos Metálicos

Los tejidos metálicos, al igual que los textiles, consisten en alambres, cordones o cables, redondos o planos, en que los alambres longitudinales (urdimbre) se tejen transversalmente de diversas formas (trama). El proceso de fabricación es mecánico, en telares especialmente configurados para ello. Como no son mallas electrosoldadas, los puntos de contacto entre los alambres de la urdimbre y la trama se suelen deformar a fin de asegurar la posición del cruce. Las diferentes combinaciones de cables, alambres o cordones así como los diferentes pasos dan origen a una gran variedad de texturas y patrones.

Con el fin de normalizar los tejidos se fijan algunos criterios en DIN 4189:- Abertura o ancho de la malla (w o mw): espacio vacío entre hilos adyacentes

- Diámetro del hilo (d)

- Finura: número de aperturas por unidad lineal medida entre ejes de hilos (mm, pulgadas, etc)

- Area abierta (tamiz: Ao o Fo): porcentaje de huecos de la superficie total

- Número de puntadas por cm2

- Grosor del tejido, que depende del espesor de los hilos.

Las calidades de las mallas se miden en la resistencia al desplazamiento relativo de los hilos, siendo de mejor calidad el que tiene mayor resistencia al desplazamiento. Los tejidos metálicos son muy versátiles y tienen distintas aplicaciones que van desde usos industriales en filtros y tamices hasta aplicaciones en arquitectura como fachadas, revestimientos, particiones y protecciones.

www.theinoxincolor.com

Foro del Medio Ambiente y de la Hacienda Pública – Brasilia – S. Zanettini - S. Henqriques – arqtos.

www.sysprotec.cl

Edificio Municipal de Recoleta – Prado arquitectos – Malla metálica GKD – Hunter Douglas

http://www.hunterdouglas.cl/ap/cl/galeria-de-proyectos/control-solar/mallas-metalicas

F. Pfenniger

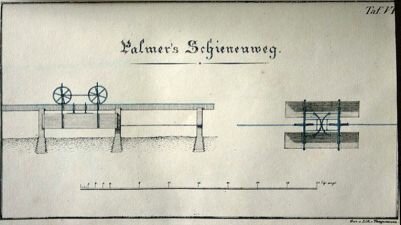

El desarrollo de las chapas de revestimiento de acero se remonta a la primera mitad del siglo XIX, un período fértil de la ingeniería inglesa. La primera patente que se conoce corresponde a Henry Robinson Palmer (1795–1844), quien, en 1828, inventa y patenta el proceso de corrugado y galvanizado de chapas de hierro mientras trabaja en los docks de Londres. Precisamente es en los docks donde en 1830 se levanta el primer edificio con cubierta de chapa galvanizada ondulada. Este joven ingeniero, ya había dado que hablar por su libro 'Description of a Railway on a new Principle' que desarrolla sus ideas sobre el monorriel. Probablemente su trabajo junto al gran ingeniero de puentes y caminos Thomas Telford (ver puente sobre el Menaï), con quien trabaja durante 10 años una vez finalizada su formación, fue determinante en su formación y espíritu investigador. Su interés en la investigación y en los inventos se extiende al área gremial: fue formador del la sociedad de ingenieros civiles británicos. Algunas de sus investigaciones preliminares tiene repercusiones importantes aún hoy: concepto de monorriel considerado como precursor de la Schwebebahn de Wuppertal; sus estudios sobre medios de transporte que anticipan la containerización del transporte de bienes; las patentes y estudios posteriores sobre galvanización y chapas corrugadas…

Wuppertaler Schwebebahn; http://bahn.startbilder.de/name/einzelbild/number/78792/kategorie/deutschland~magnetschwebe--schwebe--h-bahnen~wuppertaler-schwebebahn.html

En 1837 se registra otra patente para la fabricación de chapas onduladas, esta vez de Richard Walker. El producto se hizo rápidamente popular por sus atributos de revestimiento impermeable tanto en cubiertas como en muros que complementaron la construcción de edificios estructurados en entramados de piezas de fundición.

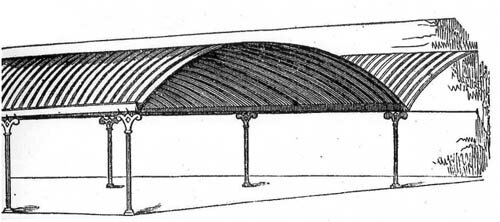

Cubiertas de chapa ondulada. Fuente Clases teóricas Alacero- Prof. Sandro Maino

El desarrollo de esta tecnología se difunde rápidamente por el mundo, aplicándose tanto en cubiertas como en revestimientos de muros. En América Latina, no quedamos ajenos a este influjo. Efectivamente, como ya hemos comentado en otras oportunidades, carentes de una industria siderúrgica propia, el desarrollo de la construcción en hierro durante el siglo XIX fue un proceso amparado en la importación de proyectos, productos y hasta edificios completos desde el viejo continente. En algunas economías exportadoras, las chapas de hierro galvanizadas llegaron casi en calidad de lastre en los buques que luego partían a Europa o USA cargados de minerales o productos agrícolas. Estas chapas se aplicaron luego como revestimientos en edificios, muchas veces estructurados en madera.

Casas de madera en Valdivia (Chile) revestidas en chapa de acero galvanizado – Fotografía del autor

Temuco, Chile

Muchos edificios construidos en hierro durante el siglo XIX fueron enteramente fabricados en Europa, transportados y construidos en la Región, como el caso del edificio de la Escuela República del Perú, en San José de Costa Rica (ver foto). Este edificio, estructurado en hierro, está revestido interior y exteriormente en chapas estampadas de hierro. También los cielos y la cubierta son chapas estampadas y/o onduladas.

Escuela República del Perú; San José de Costa Rica, Fotografía del autor

Como ha sucedido con los distintos productos y procesos de la industria del acero, la producción de chapas galvanizadas y onduladas fue evolucionando. Procesos cada vez más eficientes, productos cada vez más diversos, suministros cada vez más disponibles. Se desarrollan distintas geometrías de perfiles de ondulado, se logran espesores menores en los procesos de laminado que conllevan a pesos menores de las soluciones de cubierta y revestimientos lo que, a su vez, redunda en menores costos y precios. El producto se hace universal, la capacidad de producción y fabricación se instala también en los países en desarrollo. Hoy en América Latina contamos con una industria siderúrgica importante y con productores locales que han desarrollado y ampliado enormemente la paleta de soluciones de chapas onduladas.

Conformación chapas onduladas de aluzinc

De las chapas de acero galvanizado a las chapas de aluzinc; de los perfiles ondulados originales a diferentes geometrías y conformaciones; de las fijaciones vistas a las soluciones de fijaciones ocultas. También la apariencia y el color han evolucionado: del color propio de la chapa ocasionalmente pintada en obra a las chapas pre pintadas. Instalaciones de hornos y pintado en línea permiten hoy aplicar todo un esquema de pintura sobre la chapa de aluzinc en línea continua antes de su conformación. Las bobinas pasan por una secuencia de varias estaciones de preparación (Desengrase/ Escobillado/ Enjuague/ Conversión: Oxido Complejo/ Enjuague/ Pasivado: Cromo trivalente-hexavalente/ Secado) hasta la aplicación del primer y la pintura de acabado. El proceso se completa con el paso del la chapa pintada por un horno de secado a la salida del cual se vuelve a consolidar la bobina, protegiendo la cara pintada con un foil plástico. Luego, la bobina es llevada al proceso de conformación y corte. Primero en una paleta muy básica de colores, hoy están disponibles según demanda (dependiendo de la cantidad, debido al proceso de pintado e línea); colores metalizados; controles de brillos y satines. Y por cierto, una gran variedad de esquemas de pinturas para responder a diferentes condiciones del medio.

Conformación de chapas prepintadas y Pinturas de resina de polyvinil de cloruro (PVC) de alto peso molecular

Hoy contamos, además, con chapas perforadas y micro perforadas para control solar y transparencias. Todas estas planchas se pueden plegar, curvar en forma facetada o lisa, ensamblar y hasta conformar a pie de obra para superar las limitaciones del transporte y asegurar una cubierta continua que minimiza los problemas de sellos, traslapes y asegura la estanqueidad del sistema.

Conformación e instalación de chapa de cubierta continua en obra

A lo anterior, hay que sumar el desarrollo de todos los paneles compuestos en base a dos caras de chapas de acero y alma en base a polímeros, fibras u otros materiales: aislantes, auto portantes, inyectados, armados.

Conformación chapas para paneles compuestos – Gentileza de Metecno

Las primeras aplicaciones a partir de los nuevos productos desarrollados los encontramos en la arquitectura industrial. Sin embargo, las múltiples aplicaciones, usos y prestaciones que ofrecen las chapas de acero han incursionado en otros ámbitos de la arquitectura: los edificios de servicios, los establecimientos educacionales, los edificios para el deporte y, también, en la vivienda. Un ejemplo temprano de aplicaciones en este segmento corresponde al proyecto de viviendas sociales Stahlhaus (1927) impulsado por G. Muche y R. Paulick cuya estructura de acero llevaba un cerramiento exterior de chapa de acero de 3 mm. Más allá del aporte precursor de este y otros prototipos en cuya fundamentación se pueden encontrar las reflexiones de la Bauhaus y del propio Walter Gropuis que colaboró con el estudio, es evidente que revestimientos de esos espesores hoy en día, que trabajamos con espesores mínimos de alrededor de 0,35mm son técnica y económicamente, impensables.

Stahlhaus- PROTOTIPO “STALHAUS” (1927) GEORG MUCHE Y RICHARD PAULICK

Construcción con paneles inyectados. Torreón los Canelos, Valdivia, Chile. Pfenniger, Sologuren, Jiménez, arquitectos 1992

Paneles aislados, Conjunto Padre Las Casas; Temuco; Chile. Juan Carlos Herníquez - arqto., Rodrigo Concha, cálculo.

Proyectos Guillermo Hevia – Chile: Unifrutti/ Viña Mater/Centro Distribución Farmacias Ahumada/Cristal Chile

Boulogne Billancourt Marcel Dassault – Dubosc & Assoc. Architectes

Cenpes – S. Zanettini

Unidad Angélica, Escuela Panamericana de Arte y Diseño; S. Zanettini

Sede Institucional SENIAT – A. Haiek LAB PRO FAB

| Archivo | Tamaño |

|---|---|

| 657 Kb | |

| 1101 Kb | |

| 1280 Kb | |

| 1188 Kb | |

| 632 Kb | |

| 917 Kb | |

| 751 Kb | |

| 586 Kb | |

| 26 Kb | |

| 33 Kb | |

| 1633 Kb | |

| 739 Kb | |

| 1509 Kb |