Perfiles y tubos

Normalmente los perfiles de acero se pueden clasificar según el tipo de proceso de producción que le da origen, según se detalla a continuación:

a) Perfiles Laminados:

Los perfiles laminados se producen a partir de la laminación en caliente de palanquillas o tochos hasta darle la conformación deseada. Entre sus características destaca su uniformidad estructural pues no presentan soldaduras o costuras y tienen un bajo nivel de acumulación de tensiones residuales localizadas. Se distinguen, básicamente en dos grandes familias:

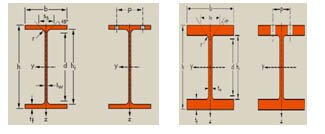

a.1. Perfiles de alas paralelas:

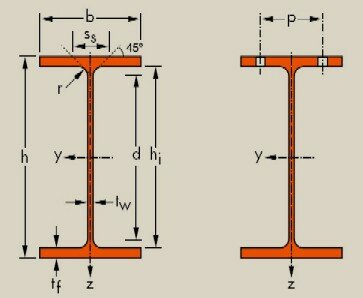

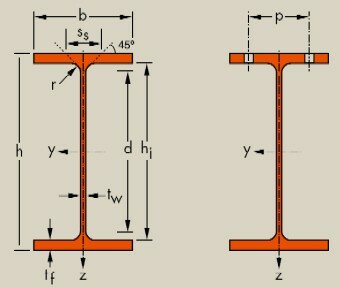

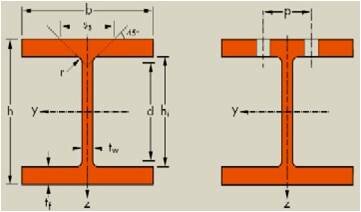

Los perfiles de ala paralela se producen en secciones tipo “I” y “H”, también denominadas doble T y los perfiles H de al. Se caracterizan por tener alas perpendiculares al alma, de caras paralelas, rectilíneas y de espesor constante que dejan ángulos redondeados en los encuentros interiores entre el ala y el alma.

Son muy utilizados en la fabricación de estructuras, ya que su geometría paralela y rectilínea facilita las uniones, conexiones y encajes.

a.2. Perfiles de alas inclinadas o Normales americanos

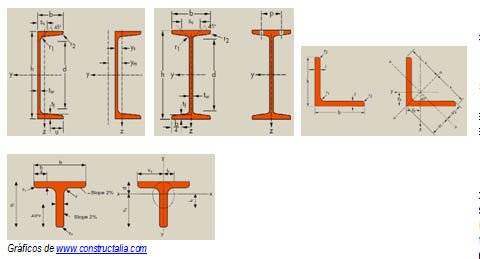

Los perfiles normales americanos o de alas inclinadas se producen básicamente en secciones tipo “I”, “U” y “L” y se caracterizan por tener los exteriores de las alas perpendiculares al alma, mientras las caras interiores de las alas presentan una inclinación de hasta un 14% respecto de la cara exterior, por lo que los espesores de las alas son decrecientes. Las uniones entre las caras exteriores e interiores de las alas, así como las uniones entre las alas y el alma, son redondeadas.

b) Perfiles conformados en frío:

Los perfiles conformados en frío o doblados se obtienen por la conformación de planchas planas en forma de chapas o flejes sin cambiar su temperatura. El proceso se puede hacer mediante plegado, en cuyo caso su longitud está limitada por el largo de la plegadora, (usualmente de entre 3.000 y 6.000mm) y los espesores mayores se sitúan alrededor de los 12mm, también dependiendo de la potencia de la plegadora. Se pueden hacer mediante proceso continuo en una línea perfiladora o “roll former”, en cuyo caso, el largo de fabricación es continuo y la longitud es teóricamente indefinida, aunque limitada normalmente a medidas comerciales o a limitaciones del transporte. Los espesores máximos en las líneas perfiladoras, difícilmente superan los 6mm. Su característica geométrica principal es que los cantos y vértices que presentan son redondeados. Se producen usualmente en secciones tipo “U”, “C” (o canal atiesado), “L” y algunas variantes según cada productor (Omega, Sigma, etc.). A diferencia de los tubos, esta familia de perfiles conformados suele denominarse también como perfiles abiertos.

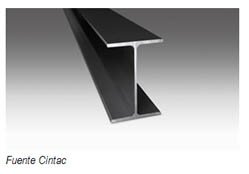

c) Perfiles soldados:

Una alternativa frecuentemente utilizada para enfrentar las limitaciones de disponibilidad de perfiles laminados y responder a exigencias de diseño específicas es la producción de perfiles soldados, fabricados a partir de planchas planas de acero que son sometidas a corte, armado y soldadura. Esta estrategia permite obtener una casi ilimitada variedad de formas, geometrías y espesores de perfiles a partir de las secciones o flejes que son empalmados mediante soldadura, normalmente de arco sumergido. Una de las características de los perfiles soldados es que permiten la producción de perfiles de sección variable.

El proceso de producción permite desarrollar esta actividad desde instalaciones semi-artesanales a complejas instalaciones industriales. La soldadura produce deformaciones térmicas en las alas, que deben ser compensadas previamente o corregidas luego de su producción.

d) Perfiles electrosoldados

La producción de perfiles soldados mediante electrosoldadura por resistencia eléctrica (o electrofusión) permite altas productividades de perfiles en secciones que varían entre 100 y 500mm y espesores entre 3 y 12mm.

e) Perfiles tubulares con costura

La fabricación de perfiles tubulares de sección redonda, cuadrada o rectangular, tanto para transporte de fluidos, gases o para efectos estructurales se realiza a partir de procesos continuos o de cilindrado de planchas, según los requerimientos de dimensión y espesor del producto esperado. Estos perfiles, cuando tienen cierto tamaño y resistencia (espesores superiores a 3mm) se denominan secciones huecas estructurales, siendo su denominación en inglés: HSS.

e.1. De producción continua con soldadura por resistencia eléctrica

El acero plano en bobinas es previamente seccionado en flejes de acuerdo al desarrollo del perfil tubular a producir, siendo cargado en una línea de conformado en frío que, en sus etapas previas a la conformación, tiene una etapa de preparación de los bordes para luego ser conformado hasta la formación del tubo. En el extremo final se sitúa la estación de soldadura en la que mediante una corriente eléctrica de alta frecuencia se produce la fusión de los cantos en contacto. Los excedentes de la soldadura son eliminados por raspadores antes de que se enfríen. La producción de secciones cuadradas o rectangulares se logra posteriormente por deformación por presión lateral del tubo circular.

e.2. Producción continua con soldadura helicoidal por arco sumergido

Otra forma de producir tubos soldados en forma continua es mediante soldadura helicoidal por arco sumergido, que permite la construcción de tubos de mayores diámetros (entre 406 y 2540mm) y mayores espesores (entre 4,4mm y 12,6mm) en largos de entre 6 y 12m.

e.3. Cilindrados de grandes dimensiones y espesores

La producción de tubos es posible a partir del cilindrado de chapas en cilindradoras que varían en sus características, existiendo las que actúan tanto manualmente como en forma mecánica, neumática o hidráulica. La deformación de la plancha o chapa se produce en un equipo de tres o cuatro cilindros que ejercen presión entre sí conformando un aro llamado virola. Este proceso, que permite la obtención de variados espesores y diámetros, está limitado en la longitud de los cilindros deformadores de la cilindradora, por lo que se deben empalmar longitudinalmente los tramos de plancha cilindrada o virola. El diámetro mínimo de cilindrado depende del espesor de la plancha y del material. Hay procesos hidráulicos que permiten cilindrar hasta planchas de 50mm de espesor y diámetros internos de hasta 840mm, mientras cilindradoras pequeñas están limitadas a espesores máximos de 6mm.

f) Perfiles tubulares sin costura

El proceso de producción de tubos sin costura se realiza por laminación en caliente de palanquillas redondas (esbozos) mediante un mandril de expansión en un proceso también conocido como extrusión. Y se producen en espesores variables entre 2,9 y 20,6mm y en secciones entre 26,7 y 355,6mm.

VIGAS LAMINADAS Y SOLDADAS

Francis Pfenniger

Hemos comentado que existen distintas maneras de producir un perfil de acero destinado a su uso en la construcción. En el caso de los elementos estructurales destinados a usarse como vigas, dependiendo de las prestaciones estructurales, es posible usar casi todas las formas de fabricación de perfiles existentes. En efecto, perfiles conformados en frío de secciones y espesores usualmente no muy altas, pueden constituir vigas eficientes tanto en forma de perfiles abiertos (perfiles tipo U y/o canales atiesadas, ver más arriba Perfiles Conformados en frío) como en perfiles tubulares de sección cuadrada o rectangular. Son apropiados para edificios de pocas plantas y para edificios construidos en base a una grilla de apoyos no muy distanciada. Hay algunos ejemplos de edificios de altura media construidos casi íntegramente con este tipo de perfiles.

Conjunto habitacional Padre Las Casas, Chile Torreón del Canelo, Valdivia, Chile

Si se aplica la recomendación de pre dimensionamiento para vigas de alma llena generalmente aceptada de que su altura varía entre 1/20 y 1/30 de la luz que salva, (Borgheresi, Pfenniger; Arquitectura y Acero; Icha 2001; Santiago, Chile) se podrá tener una aproximación a las secciones posibles para determinadas situaciones estructurales. La no mención de los espesores no es un olvido sino deliberada: la “receta” mencionada permite una aproximación dimensional a nivel de anteproyecto pero no permite, en ningún caso, obviar el proyecto de cálculo estructural necesario para asegurar el correcto funcionamiento de toda estructura.

Los perfiles laminados, en cualquiera de sus denominaciones, son muy adecuados para el uso en estructuras de distinta configuración y dimensión. Desde luego, existen en secciones y dimensiones mayores a los perfiles conformados en frío y en una muy amplia paleta de alternativas. Entre ellas:

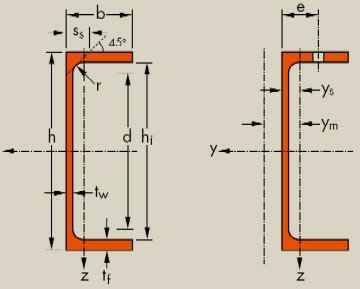

Vigas UPN  Se denomina perfil U normal a los perfiles de sección en forma de U. Las caras exteriores de las alas son perpendiculares al alma y las interiores presentan una inclinación del 8% respecto a aquellas (U de caras inclinadas), por lo que las alas tienen espesor decreciente hacia los bordes. Las uniones entre la cara interior del alma y las caras interiores de las alas son redondeadas. Las alas tienen el borde con arista exterior viva e interior redondeada. La anchura de las alas está relacionada con la altura nominal mediante la fórmula siguiente: b =h/4 + 25 mm.

Se denomina perfil U normal a los perfiles de sección en forma de U. Las caras exteriores de las alas son perpendiculares al alma y las interiores presentan una inclinación del 8% respecto a aquellas (U de caras inclinadas), por lo que las alas tienen espesor decreciente hacia los bordes. Las uniones entre la cara interior del alma y las caras interiores de las alas son redondeadas. Las alas tienen el borde con arista exterior viva e interior redondeada. La anchura de las alas está relacionada con la altura nominal mediante la fórmula siguiente: b =h/4 + 25 mm.

Vigas UPE Se denomina perfile UPE o Perfil U europeo de caras paralelas a los perfiles U cuyas alas son de caras paralelas y que tienen bordes con aristas vivas tanto interiores como exteriores. El encuentro del ala con el alma es redondeado.

Se denomina perfile UPE o Perfil U europeo de caras paralelas a los perfiles U cuyas alas son de caras paralelas y que tienen bordes con aristas vivas tanto interiores como exteriores. El encuentro del ala con el alma es redondeado.

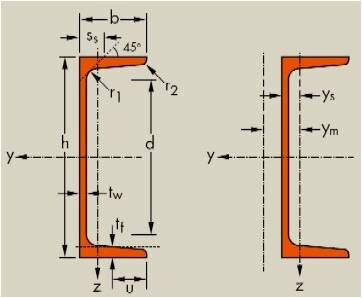

Perfil I Normal (IPN) Se denomina perfil I normal o doble T normal (IPN), al perfil cuya sección tiene forma de I, también denominada doble T. Las caras exteriores de las alas son perpendiculares al alma y las interiores presentan una inclinación del 14% respecto a las exteriores. El resultado es un perfil que tiene alas con sus caras interiores inclinadas que tienen espesor decreciente hacia los bordes. Las uniones entre las caras del alma y las caras interiores de las alas son redondeadas y tienen el borde con arista exterior viva e interior redondeada.

Se denomina perfil I normal o doble T normal (IPN), al perfil cuya sección tiene forma de I, también denominada doble T. Las caras exteriores de las alas son perpendiculares al alma y las interiores presentan una inclinación del 14% respecto a las exteriores. El resultado es un perfil que tiene alas con sus caras interiores inclinadas que tienen espesor decreciente hacia los bordes. Las uniones entre las caras del alma y las caras interiores de las alas son redondeadas y tienen el borde con arista exterior viva e interior redondeada.

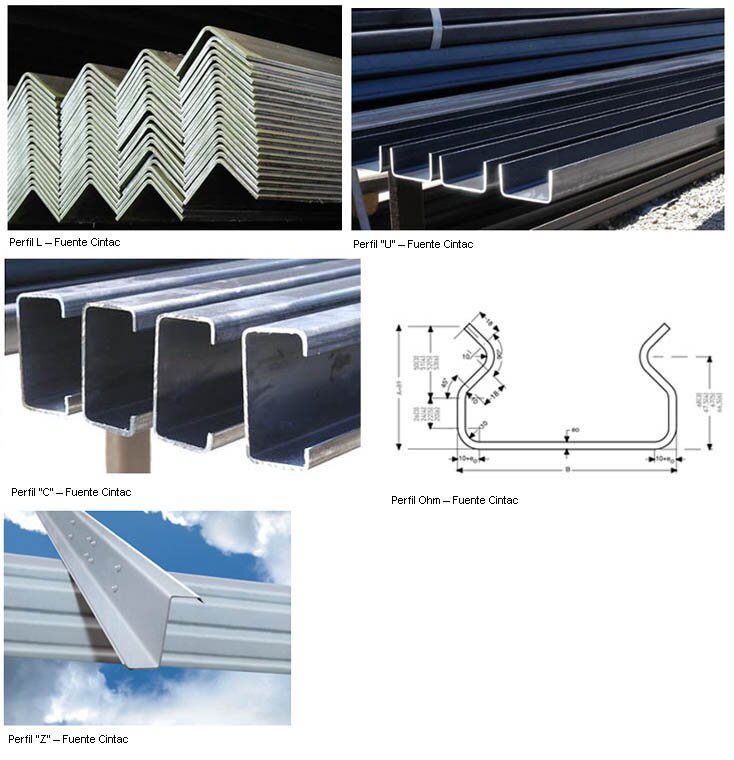

Vigas IPE

Se denomina perfil IPE o doble T de caras paralelas, a un perfil de sección en forma de I, también denominada doble T. Las caras exteriores e interiores de las alas son perpendiculares al alma, por lo que tienen espesor constante y caras paralelas. Las uniones entre las caras del alma y las caras interiores de las alas son redondeadas. Las alas tienen el borde con aristas exterior e interior vivas. La relación entre la anchura de las alas (b) y la altura (h) se mantiene inferior a 0,66.

Se denomina perfil IPE o doble T de caras paralelas, a un perfil de sección en forma de I, también denominada doble T. Las caras exteriores e interiores de las alas son perpendiculares al alma, por lo que tienen espesor constante y caras paralelas. Las uniones entre las caras del alma y las caras interiores de las alas son redondeadas. Las alas tienen el borde con aristas exterior e interior vivas. La relación entre la anchura de las alas (b) y la altura (h) se mantiene inferior a 0,66.

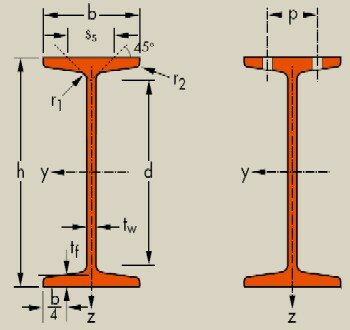

Vigas HEA  Se denomina perfil HEA o viga de ala ancha y caras paralelas, a los perfiles que tienen sección en forma de H. Las caras exteriores de las alas son perpendiculares al alma, por lo que tienen espesor constante y caras paralelas. Las uniones entre las caras del alma y las caras interiores de las alas son redondeadas. Las alas tienen el borde exterior e interior con aristas vivas. El perfil HEA es más ligero, con menores espesores de alma y alas, que el perfil HEB.

Se denomina perfil HEA o viga de ala ancha y caras paralelas, a los perfiles que tienen sección en forma de H. Las caras exteriores de las alas son perpendiculares al alma, por lo que tienen espesor constante y caras paralelas. Las uniones entre las caras del alma y las caras interiores de las alas son redondeadas. Las alas tienen el borde exterior e interior con aristas vivas. El perfil HEA es más ligero, con menores espesores de alma y alas, que el perfil HEB.

Vigas HEB

Se denomina perfil HEB o viga de alas anchas y caras paralelas, a un perfil de sección en forma de H. Las caras exteriores e interiores de las alas son perpendiculares al alma, por lo que tienen espesor constante o caras paralelas. Las uniones entre las caras del alma y las caras interiores de las alas son redondeadas. Las alas tienen el borde exterior e interior con aristas vivas.

Se denomina perfil HEB o viga de alas anchas y caras paralelas, a un perfil de sección en forma de H. Las caras exteriores e interiores de las alas son perpendiculares al alma, por lo que tienen espesor constante o caras paralelas. Las uniones entre las caras del alma y las caras interiores de las alas son redondeadas. Las alas tienen el borde exterior e interior con aristas vivas.

También existen las vigas WF o vigas americanas I o H de alas paralelas. Se denominación más frecuente hace referencia a la altura en mm (o en pulgadas) y al peso por metro lineal de perfil en kilos (o libras)

Para encontrar el detalle de dimensiones y características de los distintos tipos de perfiles laminados producidos en America Latina recomendamos usar el buscador de productos desarrollado por ALACERO en el siguiente link

http://productos.alacero.org/FrameBuscadorProd.aspx?idioma=ESP

Para el pre dimensionamiento de los perfiles laminados a ser empleados como vigas sirve, en términos generales, la misma fórmula señalada presentemente, con las mismas advertencias respecto de la necesaria concurrencia de un proyecto de cálculo estructural.

VIGAS SOLDADAS

Los perfiles laminados se encuentran en configuraciones muy adecuados para aplicaciones estructurales con una muy amplia gama de aplicaciones en distintos tipos de proyectos, algunos de los cuales han sido comentados en estas páginas.

http://www.copromet.cl/proyectos-construccion.php

http://www.copromet.cl/proyectos-construccion.php

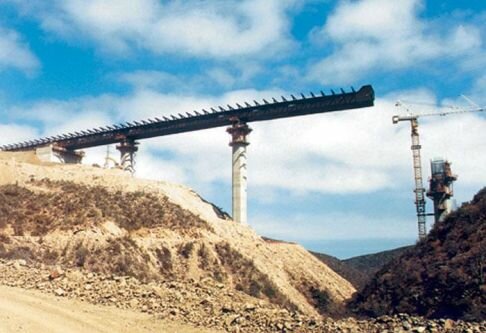

Sin embargo, es posible que por las exigencias estructurales de algunos proyectos no se encuentren disponibles perfiles laminados en las dimensiones adecuadas al proyecto de cálculo. En tal caso, las soluciones posibles con frecuencia recurren a la fabricación de perfiles especiales, los que se elaboran en talleres a partir de planchas. Es una práctica común y muy conveniente el revisar la disponibilidad local de perfiles laminados antes de iniciar un determinado proyecto. Como se ha comentado, la soldadura (ver uniones y conexiones) otorga una gran rigidez a las conexiones y, si está bien ejecutada, asegura la continuidad estructural del material a costos generalmente razonables. La fabricación de perfiles en base a uniones soldadas ejecutadas en las condiciones controladas de un taller asegura una unión probablemente perfecta y permite diseñar y fabricar los perfiles más adecuados a las exigencias del proyecto de cálculo estructural. No son sólo las condiciones ambientales o ergonométricas en las que trabaja un posible operador o soldador las que hacen eficiente y seguro el trabajo de fabricación en taller. También las tecnologías de corte y soldadura, hoy altamente tecnificadas (desde corte y soldadura por oxiacetileno, corte y soldadura al arco, soldadura por arco sumergido o corte por plasma), permiten configurar los perfiles según requerimiento e incorporarles, en el mismo momento, los elementos complementarios que permitan materializar buenas y eficientes conexiones en terreno.

Puente Amolanas - www.Skyscrapercity.com

Puente Amolanas - www.Skyscrapercity.com

Es frecuente que proyectos de gran envergadura, como se presentan en puentes o grandes proyectos industriales, recurran a este tipo de soluciones. Hoy en la mayoría de las regiones, el proceso de transformación del acero ha mostrado grandes progresos en los que la tecnificación e industrialización de los procesos de fabricación, de la mano de las tecnologías CAD-CAM, permite soluciones muy eficientes y competitivas.

Puente Río Maule, Chile - http://www.edyce.com/main/proyecto/obras#

Puente Tranapuente www.edyce.com

Otra aplicación de los perfiles soldados es en proyectos que, por decisiones de diseño o por optimización de las estructuras, se recurre a vigas de sección variable. En tales casos, no existe otra alternativa (por el momento, al menos) que recurrir a la fabricación en talleres o maestranzas. En algunos casos, la fabricación de perfiles de sección variable se puede lograr optimizando la sección de una viga laminada. Una variante de esta alternativa la conforman las vigas alveolares y/o perforadas, como las mostradas en el proyecto de Megacentro de Bodegas Cimenta, publicado en este mismo sitio. En la fotografía que sigue se aprecia tanto una sección de viga de sección variable en la llegada al nudo de una viga perforada. A su vez, la solución de la columna y del nudo mismo, está realizada en base a la fabricación soldada en taller.

Megacentro de Bodegas Cimenta -

http://arquitecturaenacero.org/index.php?option=com_content&view=article&id=490:megacentro-de-bodegas-cimenta&catid=8:edificios-para-la-industria&Itemid=18

CURVADO DE PERFILES Y TUBOS DE ACERO

Francis Pfenniger

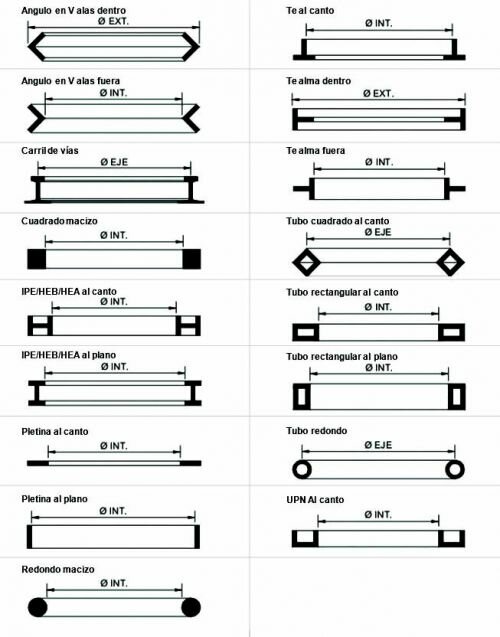

Con frecuencia, en los procesos de proyecto surge la necesidad (o la voluntad) de curvar ciertos perfiles para dar una determinada solución al diseño. A partir de lo anterior se plantean dudas sobre la posibilidad efectiva de doblar algunos de los diferentes tipos de perfiles y tubos de acero disponibles en el mercado. Para dar respuesta a estos requerimientos existen, básicamente, dos soluciones que son, el proceso en frío y el proceso en caliente por inducción de alta frecuencia.

Como es de imaginar, la formación de una curva con un perfil varía de acuerdo al tipo de perfil y al sentido de la curvatura y exige control de las deformaciones en la cara interior o cóncava del perfil curvado (que recibe esfuerzos de compresión) y en la cara exterior o convexa del perfil curvado (que recibe esfuerzos de tracción). Si estos esfuerzos sobrepasan ciertos límites, se pueden producir fisuras, desgarramientos y deformaciones en el perfil que afecten su comportamiento estructural y también su apariencia.

Muchas industrias, talleres y maestranzas suelen tener instalaciones que les permiten resolver estos desafíos. Sin embrago, como se trata de un servicio específico, con frecuencia es desarrollado sólo por industrias o talleres de alta especialización que ofrecen los servicios de transformación o maquila.

El más frecuente y más accesible proceso de curvado suele ser el proceso en frío, en el cual, mediante un juego de tres rodillos o cilindros deformadores controlados hidráulicamente, se someten los distintos tipos de perfiles a un proceso de deformación controlada que evita las tensiones excesivas en las caras traccionadas y comprimidas del perfil. Para cada tipo de perfiles y para cada dimensión se debe contar con un juego de rodillos o mordazas que se adecúen a él.

Fuente: http://www.carellcorp.com

También existen soluciones de dobladoras manuales, pero tienen mayores limitaciones de dimensiones y espesores de perfiles posibles de doblar.

Fuente: http://www.rothenberger.com

En términos generales se pueden doblar perfiles en cualquiera de los sentidos de la geometría, aunque existen ciertos radios de curvatura mínimos que varían según geometría y espesores. Adicionalmente, estas limitaciones están definidas por las características de los equipos disponibles, por lo que es recomendable verificar esta condición antes de completar el diseño.

Fuente http://www.curvadoscdp.com/

Fuente: http://www.curvadoscdp.com/

Por último, cuando las condiciones de diseño no se adecúan a las posibilidades de doblado, siempre existe la posibilidad de hacer curvas a partir de elementos planos y curvar solo en el sentido perpendicular al plano, recortando la curva deseada en el otro plano y conformando el perfil mediante soldadura. Otra alternativa es hacer la curva a partir de casquetes o segmentos. Estas opciones suelen usarse en condiciones de grandes dimensiones o grandes radios de curvatura

| Archivo | Tamaño |

|---|---|

| 1989 Kb | |

| 79 Kb | |

| 45 Kb |