1. PRESENTACION DEL PROBLEMA

La corrosión es un proceso espontáneo y continuo que afecta a un material –en este caso el acero- como una serie de alteraciones físico químicas por la acción de agentes naturales. En general, los metales –y el hierro en particular- se encuentran en la corteza terrestre en forma de minerales, de óxidos y/o sales. Para transformar estos minerales en metales se requiere energía y mientras más energía demanda el proceso metalúrgico, mayor es la tendencia del metal a volver a su condición original (Oxido o sal). El acero, cuyo mineral de origen es el hierro en forma de óxidos, no es ajeno a esta situación y está, como se sabe, expuesto a la corrosión u oxidación.

Oxidación galvánica

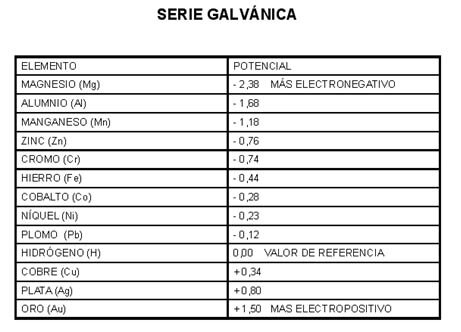

Todos los metales tienen su propio potencial de oxidación, que es la capacidad de entregar o liberar electrones. Mientras mayor sea este potencial de oxidación, tanto más electronegativo es un metal y, a la inversa, cuanto más electropositivo es un metal, menor es su potencial de oxidación (son los que conocemos como metales nobles). Estas propiedades de los metales están definidas en la Serie Galvánica.

De dos elementos puestos en contacto, mientras mayor sea la distancia en la serie galvánica, mayor será su diferencia de potencial de oxidación y más rápidamente aparecerá la corrosión en el elemento de menor potencial (se denomina cátodo al elemento más electropositivo y ánodo al más electronegativo). En la superficie del acero se suelen presentar pequeñas partes con potenciales eléctricos diferentes, resultado de impurezas y elementos de aleación o por tratamientos térmicos en el proceso de laminación. Estas partes son, en la práctica, como pequeñas pilas galvánicas en potencia. En presencia de un electrolito (por ej. Agua) se cierra el circuito y comienza el movimiento de electrones. Así, cuando la superficie de un elemento de acero es expuesta a la humedad o a ambientes contaminantes (neblina salina, gases) se forma el electrolito y se da inicio al proceso de corrosión electroquímica, formando herrumbre.

La condición inicial para que se produzca la oxidación del hierro es la presencia de agua y oxígeno y la tasa de corrosión será proporcional al tiempo de exposición a esta condición. De lo anterior, se colige que para evitar o reducir el riesgo de corrosión del acero se deberá evitar el contacto de oxígeno y agua con el acero y evitar el contacto del acero con otros metales más electropositivos. Lo anterior significa, en términos simples, que se deberá aislar lo mejor posible la superficie de acero de esta exposición a estas condiciones de riesgo y se deberá reducir el tiempo de exposición a ellas.

En general, las estrategias para enfrentar el riesgo de corrosión de una estructura de acero se pueden clasificar como sigue:

MEJORAR LA RESISTENCIA A LA CORROSION DEL ACERO

En lo principal consiste en proteger el acero mediante la aplicación de una capa protectora de otro metal más resistente (como zinc o zinc y aluminio) mediante procesos por inmersión en caliente (las piezas individuales o la lámina continua pasan por cuba de zinc fundido, previo proceso de limpieza, lavado, decapado y pasivado), electrodeposición (una corriente eléctrica aporta el zinc desde ánodos hacia la plancha que actúa como cátodo) o metalización (aplicación mediante pistolas de proyección de partículas fundidas de zinc). Cuando se trata de materiales gruesos o de piezas y estructuras, se debe aplicar la galvanización por inmersión en caliente en potes o tinas o a la metalización (àver)

Las chapas galvanizadas (protegidas con zinc) o del tipo galvalume (también conocido como zinc-aluminio) son de uso muy difundido en bajos espesores, especialmente en soluciones de revestimientos, cubiertas, placas colaborantes (“deck”) en que el recubrimiento es aplicado sobre bobinas de acero al carbono laminadas en frío por ambas caras mediante el proceso de inmersión en caliente (Hot-Dip). En el caso de las chapas galvanizadas la capa de protección es zinc. El galvalume (Aluzinc y/o zincalum según país y nombre comercial) está recubierto en ambas caras por una capa de aleación de Aluminio-Zinc de composición nominal: Aluminio 55%, Zinc 42% y Silicio 1.6%, en que el el Zinc aporta la protección galvánica y el Aluminio aporta la resistencia a largo plazo, proporcionándole una alta resistencia a la corrosión.

También es utilizado para la conformación de perfiles de bajo espesor, estructurales y/o auto soportantes para estructuras de entramados conocidos como “Light gage Steel Framing” (ver artículo en sección estructuras).

USO DE ACEROS DE ALTA RESISTENCIA

Un acero patinable (Cortén o similares) consiste en una aleación de bajo contenido de carbono (inferior al 0,25%) que, en adición de pequeñas cantidades de metales como Cobre (Cu, Níquel (Ni) y Cromo (Cr) y expuesto a ciclos alternados de humedad y sequedad, desarrolla una capa de óxido homogénea y de alta adherencia que funciona como barrera de protección contra el avance de la corrosión sin revestimientos o protecciones adicionales.

Una mención especial se debe hacer de los aceros inoxidables, un producto típico del siglo XX que apareció casi simultáneamente en varios países del mundo poco antes de la Primera Guerra Mundial. Muchos estudios permitieron comprender que el alto contenido de carbono en las aleaciones de acero, disminuye su resistencia a la corrosión, en tanto que un contenido de al menos 12% de cromo, otorga una resistencia a la corrosión que permite hablar de aceros inoxidables. Las innovaciones tecnológicas posteriores a la Segunda Guerra Mundial permitieron un desarrollo muy importante de la capacidad de producción y una consiguiente reducción de los costos de producción, por lo que estos aceros tuvieron una importante baja en el precio. Hoy, la aleación básica se ajusta a mínimo 10,5% de cromo un máximo 30% de níquel.

Inicialmente utilizados en la fabricación de cuchillos, las aplicaciones de estos aceros hoy son mucho más amplias y están presentes en diversas formas y productos de la construcción. Especialmente adecuados para la industria alimenticia, industria química, hospitales y salud hoy se aplican tanto en elementos estructurales como en acabados y terminaciones: chapas de revestimientos, sistemas de fijación de muros cortina, barandas y pasamanos son sólo algunas de sus aplicaciones.

La acción del cromo se debe a la formación de una muy delgada capa de óxido sobre la superficie del metal que es impermeable e insoluble en el medio corrosivo, lo que sucede solamente en medios oxidantes. El níquel que se agrega a estas aleaciones aumenta la resistencia en medios ligeramente oxidantes o no oxidantes y contribuye a modificar la estructura del acero dotándolo de mejores características de ductilidad, resistencia mecánica en caliente y soldabilidad. Otras adiciones como el molibdeno y el cobre, mejoran la resistencia a la corrosión por vía húmeda, en tanto que el aluminio mejora la resistencia a la corrosión a altas temperaturas.

Más información sobre los aceros inoxidables se puede encontrar en www.nucleoinox.org.br

INSTALAR BARRERA ENTRE EL ACERO Y EL MEDIO

Consiste en la aplicación de un revestimiento no metálico y mal conductor de la electricidad sobre la superficie a proteger de forma de, efectivamente, aislar el contacto entre el acero y las condiciones de humedad y oxígeno que gatillan el proceso de corrosión. Esta forma de protección depende de la naturaleza del revestimiento, de su porosidad y de la adherencia que logra con la superficie de acero. Algunas de las soluciones típicas para diferentes tipos de usos son:

- Protección de maquinaria: Oleo, grasa, aceites, parafina

- Ductos y estanques en contacto con el suelo: Betunes, asfaltos y alquitranes

- Orgánicos: Plásticos, PVC, epóxicos, teflón

- Inorgánicos: Vidrio, cerámica y hormigón

- Pinturas

REDUCIR LA ACCIÓN CORROSIVA DEL MEDIO

Actuar sobre el medio y no sobre el acero se logra mediante procesos de desaireación del agua (eliminación de aire disuelto en el agua) o la aplicación de inhibidores de corrosión en medios acuosos.

2. SOLUCIONES

Las soluciones para prevenir la ocurrencia de la corrosión son variadas y dependen, en gran medida, del ambiente al que estará expuesta la estructura a proteger. Para enfrentar adecuadamente el problema es necesario ordenar el proceso de toma de decisiones a partir del siguiente esquema de secuencia:

- Evaluación de condiciones

- Preparación de la superficie

- Aplicación de la protección

- Mantenimiento

Sin embargo se pueden tener en consideración algunas precauciones que, desde la perspectiva del diseño, contribuyen a prevenir la ocurrencia de la corrosión. Entre ellas, podemos mencionar las recomendaciones sugeridas en el Libro de Luis Andrade de Mattos Días, como por ejemplo, no disponer los perfiles abiertos o de ángulos de manera que acumulen agua o polvo, que son agentes que inducen la formación de corrosión o preocuparse de ocluir o completar los filetes de soldadura en elementos a soldar a fin de evitar que se produzcan láminas de humedad o agua entre ellos.

2.1. EVALUACION DE CONDICIONES Y RIESGO DE CORROSION

Las condiciones de riesgo de corrosión se clasifican, en general en las siguientes categorías:

Ambiente Rural - BAJO RIESGO

El ambiente rural, lejano a grandes ciudades y del borde de mar es considerado de bajo riesgo de corrosión, siendo exclusivamente un factor de riesgo la humedad presente en algunos sectores y el eventual uso de fertilizantes o insecticidas concentrados.

Ambiente Urbano – RIESGO MEDIO

En las grandes ciudades con gran concentración de tráfico vehicular, la presencia de CO2, SO2, y el hollín sumados a condiciones de humedad ambiental local, generan condiciones de mayor riesgo de corrosión.

Ambiente Industrial – ALTO RIESGO

La industria suele liberar gases, vapor y polvo, elementos que, según su naturaleza química y concentraciones, generan condiciones de mayor riesgo de corrosión.

Ambiente Marino – ALTO RIESGO

En los ambientes del borde mar y dependiendo de la topografía y la rompiente de la ola, se forma niebla salina que impulsada por el viento, genera condiciones de alto riesgo de corrosión, especialmente en los primeros 100m.

Ambientes Mixtos – ALTO RIESGO

La combinación de ambientes urbanos con zonas industriales y/o con bordes marinos, aumenta el riesgo de la corrosión.

Por su parte, la Norma ISO-9223 (ISO-9223: 1992 Corrosion of metals and alloys - Corrosivity of atmospheres Classification) que es ampliamente aceptada, clasifica la corrosividad atmosférica en 5 categorías en función de la pérdida anual de masa y de espesor tanto del acero como del zinc expuesto, y son:

C1 - muy baja: ambientes interiores limpios y calefaccionados

C2 - baja: ambientes rurales e interiores con algún riesgo de condensación

C3 - media: ambientes urbanos o industriales de moderada contaminación e interiores de naves industriales de alta humedad relativa y presencia de contaminantes (procesadora de alimentos, lavanderías, plantas de cerveza y lácteos.

C4 - alta: áreas industriales y costeras de moderada salinidad e interiores de plantas químicas, piscinas temperadas, astilleros, barcos.

C5 - I - Industrial muy alta: áreas industriales de alta humedad y ambientes agresivos e interiores de condensación casi permanente y alta contaminación.

C5 - M - Marino, muy alto: áreas costeras de alta salinidad e interiores de condensación casi permanente y alta contaminación.

2.2. PREPARACION DE LA SUPERFICIE:

Cualquiera sea la estrategia de protección a desarrollar, una de las acciones principales e irrenunciables es el adecuado tratamiento de la superficie a proteger. Esto es particularmente importante no sólo por el aspecto técnico sino porque el costo de la preparación de la superficie supera el 50% del costo total de protección, en tanto el costo de la pintura, se sitúa alrededor del 30% del costo total.

Es importante conocer el grado de corrosión de una superficie de acero, conocida como “intemperismo” para determinar la correcta forma de prepararla para recibir el esquema de protección adecuado a las condiciones a las que estará expuesta. Estos son:

GRADO A: Superficie completamente cubierta por cascarilla de laminación intacta con poca o ninguna corrosión.

GRADO B: Superficie con incipiente corrosión atmosférica: la cascarilla ha comenzado a agrietarse.

GRADO C: La corrosión elimina la cascarilla de laminación agrietada dejando sólo oxidación. (la eventual cascarilla aún adherida a la superficie se remueve raspando fácilmente)

GRADO D: La cascarilla ha sido removida completamente y aparece corrosión por picaduras

La preparación de las superficies se clasifica según el método de limpieza:

QUIMICOS

- Desengrase

- Decapado en caliente

- Removedores de pinturas

- Lavados Químicos

FISICOS

- Escobillado Manual

- Limpieza mecánica

- Limpieza con llamas

ARENADOS Y GRANALLADOS

- Metal Blanco

- Casi Metal Blanco

- Comercial

- Brush Off

La intensidad o profundidad de su aplicación está normada por la norma SSPC (Steel Structures Painting Council)

SP 1 – DESENGRASADO POR DISOLVENTES

Se debe hacer siempre antes de cualquier otro tratamiento: remover grasa, óleos, tierra, polvo.

Secuencia:

a) Remover con cepillos duros los restos de tierra, cemento, etc.

b) Remoción de aceites

- Fregado con paño, pinceles, cepillos embebidos en disolvente (aguarrás, xilol, bencina, toluol)

- Inmersión en disolvente. Se debe cuidar la contaminación del disolvente

- Chorros de disolvente

- Vapor de disolvente (para piezas pequeñas: deben ser no inflamables (percloroetileno, tricloroetileno, cloruro de metilo

SP 2 – LIMPIEZA MANUAL (St 2)

Martillos, picadores, raspadores, espátulas, cepillos de acero, lana de acero (virutilla), lija o esmeril.

Eliminar cascarilla de laminación suelta, restos de pintura y óxido parcialmente suelto.

Secuencia:

- Remoción de aceites

- Remoción oxidación estratificada con martillos y picadores

- Remoción cascarilla y oxidación suelta con cepillos

- Remoción polvo y polvo de oxidación con cepillo, paño o aire

SP 3 – LIMPIEZA MECANICA (St 3)

Cepillos rotatorios, discos abrasivos, esmeriles y lijadoras rotatorias u orbitales.

Remover cascarilla de laminación parcialmente suelta, restos de pintura y oxidación parcialmente suelta.

Secuencia:

- Remoción de aceites

- Remoción oxidación estratificada o cáscaras con martillos y picadores

- Remoción cascarilla y oxidación suelta con cepillos

- Eliminar polvos y polvo de oxidación

SP 4 – LIMPIEZA A FUEGO

Con soplete se suelta la cascarilla de laminación por diferencial de dilatación térmica. Más efectiva que la limpieza manual pero más riesgosa (incendio, explosión, deformación)

SP 5 – CHORRO ABRASIVO METAL BLANCO

Elimina grasas, cascarilla de laminación, óxido, pinturas antiguas, etc.

Terminación: 100% de la superficie de color grisácea-plateada, uniforme

SP 6 – CHORRO ABRASIVO COMERCIAL

Elimina grasas, cascarilla de laminación, óxido, pinturas antiguas, etc.

Terminación: 65% de la superficie de color grisácea, resto con leves muestras de sombras decoloración.

SP 7 – CHORRO ABRASIVO LIGERO – BRUSH OFF

Remueve vestigios de grasas, cascarilla de laminación, óxido, pinturas antiguas, etc.

Terminación: Suave brillo metálico. Los restos de cascarilla, óxido o pinturas antiguas deberán quedar firmemente adheridos.

SP 8 – DECAPADO QUÍMICO

Remueve cascarilla de laminación y escamas de óxido. Baños con ácidos: clorhídrico, (muriático) sulfúrico, fosfórico:

Secuencia: desengrase, decapado, neutralización

Terminación: superficie uniforme gris metálico.

SP 10 – CHORRO ABRASIVO CASI METAL BLANCO

Elimina grasas, cascarilla de laminación, óxido, pinturas antiguas, etc.

Terminación: 95% de la superficie de color grisácea libre de toda sombra. Resto puede mostrar ligeras sombras o venas.

Uno de los aspectos importantes a tener en consideración es generar un perfil de anclaje adecuado entre la superficie de acero y la capa de pintura de protección, que se recomienda no sea inferior a 1/3 del espesor de la pintura.

2.3. APLICACION DE PROTECCION

En general, hablamos de sistema de protección al referirnos al conjunto de acciones que involucran la protección de una estructura metálica contra la corrosión, incluyendo el tipo de superficie, el análisis del ambiente a la que estará expuesta, las condiciones de servicio o de trabajo, las posibilidades de acceso a los lugares a proteger, la preparación de la superficie, el esquema de protección o pintura, y el método de aplicación. Se debe mencionar, además en todo sistema de protección, los controles de calidad y el mantenimiento que se deberá considerar en la vida útil de la estructura.

La protección mediante galvanoplastía (metalización, electrodespositación o inmersión en caliente) es generalmente considerada la solución más adecuada para condiciones de alto riesgo de corrosión por su durabilidad, sin embargo, existen diversas soluciones de protección que dependerán en gran medida de las condiciones de exposición y de servicio a las que estarán expuestas las estructuras de acero.

El cuadro siguiente presenta algunas de las resinas o aglutinantes de uso más frecuente y las propiedades que los caracterizan. Como se puede observar, los distintos aglutinantes tienen propiedades específicas que los pueden hacer más recomendables que otros según las condiciones a las que estará expuesta la estructura.

Hay que mencionar, además, que existen también los sistemas o soluciones mixtas, como el tratamiento de prepintado que se aplica sobre planchas de zincalum (típicamente en planchas de revestimientos, cubiertas y planchas aisladas) o los denominados sistemas dúplex, aplicados sobre estructuras galvanizadas por inmersión en caliente o por metalización.

2.3.1. Pinturas

Las pinturas están conformadas básicamente por tres componentes que son: el vehículo (resinas - no volátiles; disolventes - volátiles), los pigmentos y los aditivos.

Las resinas son las formadoras de película y son el componente más importante y le dan el nombre a las pinturas (pinturas de caucho clorado, epóxicas, poliuretano, etc.). Actúan como aglomerante de los pigmentos, y afectan sus propiedades (impermeabilidad, flexibilidad, continuidad secado, etc.).

El pigmento está formado por partículas en suspensión y le dan el color a la pintura. Para la protección de estructuras metálicas son importantes los pigmentos que le otorgan características anticorrosivas a la pintura, como el azarcón (oxido de plomo - color naranja), cromato de zinc (color amarillo de zinc), cromato de plomo (color naranjo pero menos efectivo que el óxido de plomo), entre otros.

Los aditivos se agregan en pequeñas cantidades y le dan propiedades específicas a la pintura (secantes, etc.)

Los disolventes son líquidos volátiles que reducen la viscosidad de las resinas y permiten mejorar la uniformidad de la capa de pintura, controlar el secado, siendo además, importante en la limpieza de los instrumentos de aplicación.

Las pinturas actúan a través de diferentes mecanismos en la protección de la superficie del acero:

Protección por barrera: aún sin tener pigmentos inhibidores de corrosión como los mencionados arriba, la pintura actúa como una barrera mecánica que permite aislar la superficie de acero del medio ambiente. La permeabilidad al vapor de agua es una variable importante, siendo las pinturas de caucho clorado las más impermeables y las alquídicas las de menor impermeabilidad.

Protección anódica: mediante pigmentos anticorrosivos sumados a la protección por barrera ofrecen una solución eficiente.

Protección catódica: utilizando un pigmento en base a zinc en polvo se fabrican pinturas ricas en zinc, también llamadas galvanización en frío, que con altos contenidos de zinc y logrando un contacto efectivo entre las partículas de zinc y el acero base, actúa como ánodo.

Las principales resinas utilizadas en la protección de estructuras de acero son:

Resinas de Caucho Clorado: es una resina mono-componente resistente a ácidos, álcalis y sales, a agentes oxidantes, a la humedad y al desarrollo de hongos, aunque es termoplástica, por lo que no debe aplicarse a elementos expuestos a temperaturas superiores a los 70ºC.

Resinas Vinílicas: son resinas de secado rápido que se conocen usualmente como látex y se fabrican en base a acetato de vinilo (PVA) o cloruro de vinilo (PVC) o ambos, logrando una excelente resistencia química, especialmente a los álcalis.

Resinas Alquídicas: conocidas usualmente como esmalte o primer sintético, son más permeables y menos resistentes que las anteriores. Cuando se modifican con aceites y vegetales dan origen a nueva resina de mayor adherencia y flexibilidad.

Resinas Acrílicas: son mono-componentes en base a disolventes orgánicos o agua, también conocidos como látex, tienen en el último tiempo, aplicación sobre aceros al carbono gracias al desarrollo de aditivos y pigmentos que los protegen. Resisten bien la corrosión y el intemperismo. Son inodoras, por lo que se prestan para su aplicación en recintos como hospitales o industrias alimenticias.

Resinas Epóxicas: en su gran mayoría son bi-componentes y presentan una alta resistencia química y física, y muy buena flexibilidad y dureza. Al sol pierden su brillo volviéndose opacas (por pulverización o “chalking”). Muy usadas en mantenimiento industrial, equipos portuarios y marinos como “primers” para recibir una terminación en poliuretano. Existen también en base agua, apropiadas para la industria alimenticia.

Resinas de Poliuretano: pinturas en base a resinas de poliuretano se usan en forma de esmaltes y barnices como una forma de terminación con una muy buena resistencia a la intemperie, y gran dureza, flexibilidad y brillo. Muy usadas sobre bases epóxicas en aeronáutica, marina, obras industriales y en grandes estructuras.

Resinas de Etil-Silicato: son bi-componentes en base de aluminio o zinc, sirven como acabados resistentes a altas temperaturas (hasta 600ºC) pero no resisten ácidos o álcalis. Se usa en pintura de chimeneas, ductos calientes, hornos y calderas. También como fondo en esquemas de pintura de plataformas marinas.

2.3.2. Galvanización y Metalización

En términos generales consiste en el recubrimiento de las superficies de acero con zinc fundido. Si la aplicación se hace mediante proyección de partículas fundidas hablamos de metalización, que es una excelente forma de lograr recubrimientos de altos espesores (entre 100 y 250µm). El proceso de galvanización por inmersión en caliente consiste en, previo tratamiento de la superficie de acero, sumergir las piezas en tinas de zinc fundido a aproximadamente 450ºC. El procedimiento logra una unión metalúrgica entre el hierro y el zinc, formando varias capas en que varía la proporción de la aleación de ambos metales. Es un revestimiento de gran resistencia a la corrosión, tanto por la protección catódica que otorga como por la protección de barrera. Los espesores dependen del tiempo de inmersión y varían entre 25µm para chapas planas y entre 75 y 125µm para piezas no planas de acero. En el diseño de una solución que ha de recibir una protección por galvanización en caliente se deben observar algunos aspectos importantes:

Es conveniente conocer las limitaciones de tamaño de las cubas de galvanizado disponibles en las plantas de galvanizado por inmersión en caliente en la región del proyecto, ya que determinan las dimensiones máximas de las piezas a galvanizar (para mejorar esta limitación existe la posibilidad de hacer galvanizados por doble inmersión, bañando primero un extremo y luego el opuesto de la pieza).

Asimismo, es conveniente considerar que las conexiones de piezas galvanizadas por inmersión en caliente se ejecuten mediante pernos a fin de evitar soldaduras que, por la temperatura de fusión relativamente menor del zinc, dañen esta protección. En todo caso, existe la posibilidad de aplicar protecciones en frío (pinturas ricas en zinc) en las zonas afectadas.

Se deben evitar cantos y ángulos muertos.

Se debe asegurar el escurrimiento del zinc fundido, mediante perforaciones y destajes en las zonas más críticas.

En el caso de tubos o elementos cerrados, se debe perforar el extremo opuesto a la zona de inmersión inicial, a fin de permitir la liberación de los gases que se acumulan en el proceso.

3. BIBLIOGRAFIA RECOMENDADA Y REGLAMENTACIONES

- Estructuras de Acero: conceptos técnicas y lenguaje; Andrade de Mattos Días, Luis; Zigurate Editora y Comercial Ltda. marzo 2006.

- Arquitectura y Acero; Borgheresi, Horacio y Pfenniger, Francis; Instituto Chileno del Acero, ICHA; Santiago de Chile 2002.

- Norma SIS – Svenk Standard – 05 59 00-1967, Pictorial Surface Preparation Standards of Painting Steel Surfaces

- Normas SSPC – Steel Structures Painting Council

| Adjunto | Tamaño |

|---|---|

| 1.44 MB |