Francis Pfenniger

Arquitecto Editor

No todas las obras ni todos los proyectos son glamorosos o bellos: algunos son simplemente necesarios y urgentes. Finalmente, a partir de esa urgencia, la obra que comentamos se instala como un elemento protector que sirve a toda la comunidad y al planeta: en ello hay, sin duda, también belleza. Hay belleza en el esfuerzo, en las increíbles magnitudes en todo ámbito, y sentido que convergen sobre este sitio de construcción y en la gesta casi heroica que involucra.

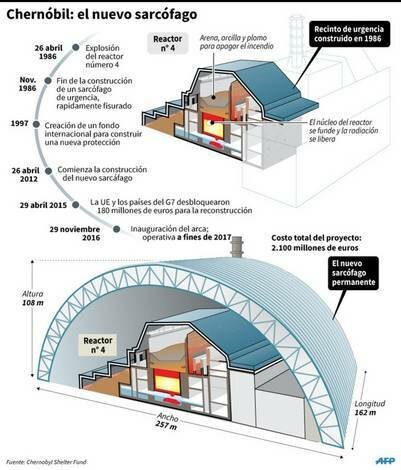

El 26 abril de 1986, aproximadamente a las 01:23 se produjo un sobrecalentamiento seguido de explosiones e incendios en el reactor Nº4 de la Planta Chernóbil, a 110km al noroeste de Kiev, capital de Ucrania. Los bomberos trabajaron 3 horas para controlar los incendios, tiempo durante el cual siguió la reacción en cadena en el núcleo con la combustión de grafito que generó una nube de contaminación que cubrió gran parte de Europa. Entre el 27 de abril y el 10 de mayo se lanzaron 5.000ton de material (arena, boro, arcilla y plomo) para cubrir el reactor.

El reactor Nº1 se cierra en noviembre de ese mismo año, mientras en reactor Nº2 lo hace en 1991 y en marzo 1999 las autoridades ucranianas deciden su cierre definitivo; el reactor Nº3 termina sus operaciones en diciembre del año 2000. La construcción de los reactores 5 y 6 iniciada en 1981 se paraliza después del accidente de abril 1986.

Inmediatamente después del accidente de abril de 1986, las autoridades ucranianas inician la construcción de un refugio alrededor del reactor dañado, trabajando en condiciones muy complejas. En un plazo de 6 meses se construye una cubierta protectora diseñada para evitar la dispersión de material radioactivo y evitar el ingreso de agua o nieve al reactor. Sin embargo, los plazos y las condiciones del sitio no permitieron que los trabajos fueran completamente eficaces, por lo que en años 1999, 2001 y 2005-2006 se realizaron nuevos trabajos para asegurar el material radioactivo que se conserva bajo los escombros (una buena parte de las 190ton de óxido de uranio radioactivo del reactor). Pese a esos esfuerzos, el estado de la protección de hormigón armado no aseguraba las condiciones de seguridad deseables principalmente por su exposición al no despreciable riesgo de colapso (elementos estructurales de muros y cubierta con grietas y fisuras), el riesgo de que se reiniciaran las reacciones en cadena en el combustible fundido debido a infiltraciones de agua y el riesgo que la descomposición de la lava bajo el reactor emitiera niebla radioactiva a la atmósfera.

Ello motiva un enorme esfuerzo financiero y técnico para abordar la construcción de una solución que permitiera dar seguridad a los habitantes de Ucrania y del mundo por los próximos 100 años, período en el que nuevas obras de desmontaje del reactor deberían ser asumidas.

Con la iniciativa del gobierno de Ucrania, se lanza en 1992 un concurso internacional para proveer de soluciones y propuestas de construcción al Nuevo de Confinamiento Seguro (NSC por New Safe Confinement). En 1994 la Unión Europea financia un estudio de factibilidad para asegurar el sarcófago existente. Un consorcio formado por seis grandes compañías europeas de Francia, Gran Bretaña y Alemania propone la construcción de una confinamiento tipo arco. En el año 2000 se paraliza el último reactor de Chernobyl. El año 2001 se aprueba el concepto del proyecto y en 2004 se aprueba el diseño preliminar, lo que permite llamar a una propuesta internacional para desarrollo de la ingeniería, fabricación y construcción del Nuevo Confinamiento, propuesta que es adjudicada a NOVARKA, Joint Venture formado en partes iguales por VINCI Construction Grands Projets (que lidera) y Bouygues Travaux Publics, ambas empresas de reconocido prestigio en grandes obras en varias partes del mundo. Con fondos de más de 40 países y organizaciones, la concurrencia a la financiación y administración de los fondos donados al proyecto por parte del Banco Europeo de Reconstrucción y Desarrollo (EBRD por European Bank for Reconstruction and Development), la Gerencia de Proyectos de un Joint team entre Bechtel y la empresa de la Planta Nuclear de Chernobyl (ChNPP), empresa pública que también es la autoridad contractual responsable del desmantelamiento y limpieza del sitio de Chernobyl), y bajo las regulaciones de instituciones de Seguridad Nuclear y organizaciones Ministeriales y con la contribución de empresas subcontratistas (Mammoet – de Francia-, para el sistema de empuje; PAR para los puentes grúas; Okyanus – de Tuquía- para los revestimientos; CNIM para la membrana que asegura la estanqueidad del sistema y Cipolai -Italia- para la estructura de acero), se firma el contrato en 2007 y se da inicio a las obras civiles en 2010 y al montaje del arco en 2012. En 2016 se culmina el deslizamiento de la enorme estructura hacia su posición final y durante 2017 se completan los montajes de equipos y sistemas de monitoreo.

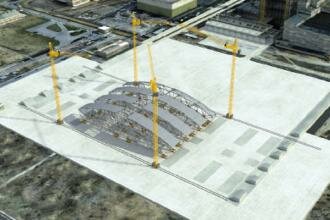

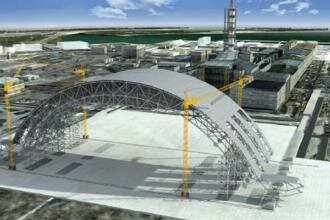

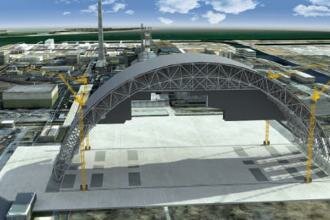

Finalmente, lo que se ha terminado por ejecutar es, ni más ni menos, la mayor estructura móvil construida en la historia. Una mega estructura de 25.000 toneladas de estructura de acero, prefabricada en la planta de Cipolai en Italia, que generan una gran arco de 108m de altura y 162m de luz que debe erigirse fuera de la posición final (por las condiciones de riesgo implícitas) y por lo mismo, se desplaza poco más de 320m para finalmente, cubrir la estructura existente.

El objetivo de este nuevo arco de confinamiento seguro es proteger el medio ambiente de una protección previa inestable e insegura, contener o confinar grandes cantidades de material radioactivo aún presentes en el sitio y crear las condiciones para el desmantelamiento de la unidad. Al acero le ha cabido una participación muy destacada en la obra al punto que podemos decir que, presumiblemente, ella no se habría podido realizar en condiciones o con resultados mejores si no fuera por el uso intensivo del acero. La estructura principal, las barras de refuerzo de los elementos de hormigón armado y los revestimientos de acero inoxidable empleados en esta construcción dan cuenta de lo que el acero y la industria del acero pueden aportar en estos desafíos.

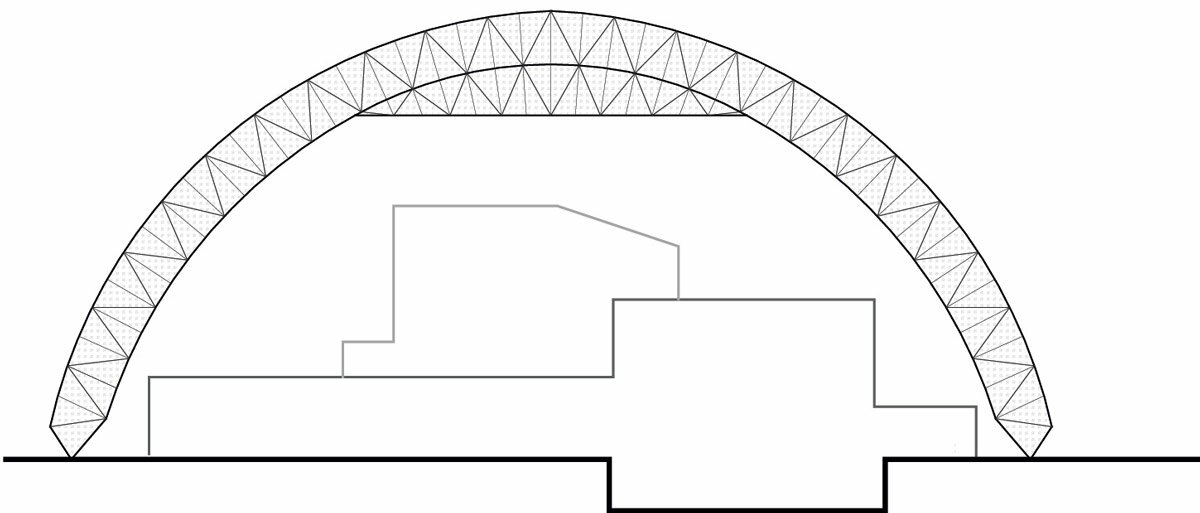

Ante el riesgo y la imposibilidad exponer a los trabajadores a las inseguras condiciones de seguridad de trabajar sobre el reactor colapsado se decide hacer una construcción en un terreno adyacente y luego deslizar la cubierta hasta cubrir y sellar el reactor accidentado. Para ellos se diseña una cobertura en forma de arco que se genera mediante un doble revestimiento interior y exterior debidamente estanco, y que será ligeramente sobrepresurizado para impedir el ingreso de material contaminado del espacio inferior que estará con una presión negativa. Para ello, el volumen a desplazar tendrá en uno de sus extremos la exacta geometría del perfil de los edificios a cubrir. Como esta geometría no es continua, el recorte en el tímpano deberá ocluirse completamente una vez completada la acción de traslado. Para ello se disponen de unos grandes paneles abatibles que permitirán, mediante un cierre hidráulico, realizar la acción. En el esquema 1 que se adjunta se puede apreciar el concepto básico del arco.

Dibujo 1, concepto básico del arco

Diagrama 2, sacófago Chérnobyl. Fuente: AFP

1.200 trabajadores (de 30 nacionalidades distintas) participaron en terreno durante las obras estuvieron expuestos a grandes riesgos (propios de la envergadura de la obra, aumentada por la complejidad del sitio) pero bajo estrictas medidas de control de seguridad, lograron operar en condiciones seguras, permanentemente monitoreadas. 20.000m3 de concreto fueron vaciados en terreno para asegurar las fundaciones que soportan el arco que fue recubierto por más de 86.000m2 de revestimiento. En el montaje se tuvo que instalar más de 500.000 pernos de alta resistencia especialmente fabricados para el proyecto. En la operación (y para las obras de desmontaje) se instalaron dos grúas gigantescas cuyas vigas soportan 50 toneladas con una extensión total de 100m. Más allá de las cifras, que son impresionantes por sí solas, hay detrás de este proyecto una labor y coordinación de ingeniería que lo transforman en un caso único en la historia de la construcción.

Desde la concepción original hasta la terminación, el proyecto hace gala de una ingeniería general y de detalles casi asombroso. Para poder enfrentar los riesgos del sitio, se decide construir el gran arco en un terreno aledaño y alineado con los edificios que se debe cubrir. Dadas estas condiciones, se decide construir el arco en dos secciones sucesivas que se empalmarán antes de la faena de deslizamiento. Ello obliga a realizar obras importantes de preparación del terreno. Entre ellas, demoler retirar edificaciones vacías, preparar y nivelar el terreno y realizar dos grandes excavaciones longitudinales que permitirán alojar las grandes vigas longitudinales que soportarán el desplazamiento del arco una vez erigido, con sus 36.000ton de peso total. La estrategia es hacer la menor excavación posible a fin de minimizar la producción de desechos contaminados que deban ser movilizados. Se hizo un mejoramiento de terreno con material libre de contaminantes de aproximadamente 1,0m de espesor sobre el que se instaló una losa de hormigón. El conjunto creaba condiciones apropiadas para los trabajos de ensamblaje asegurando y evitando la contaminación por cualquier radicación residual proveniente del terreno.

Foto 1 - Preparación del terreno - Fuente - Portafolio Novarka

Foto 2 - Vista general del área de montaje e izaje de la estructura. Al fondo el reactor a cubrir. Fuente - Portafolio Novarka - foto Francis Vigourux-

Las condiciones del terreno y el peso de la estructura demandaron faenas de pilotaje que en promedio alcanzaron los 25m de profundidad, con pilas de hasta un metro de diámetro, como se aprecia en las fotografías 3 y 4 siguientes.

Foto 3 - Septiembre 2011 - Hincado de Pilotes para viga fundación transporte arco - Foto 4 - Pilotes hincados y viga de fundación. Fuente - Portafolio Novarka

Sin embargo y dado que la fabricación de las estructuras se hace en Italia, cada uno de los arcos es ensamblado a nivel de suelo y luego levantado para tomar su posición final y poder ser movilizado. El proceso de izaje se hace en tres etapas para cada una de las mitades del arco. Una vez que se ha levantado el primero, se desplaza a una posición de espera para dar espacio al ensamblaje e izaje de la segunda mitad, también en tres etapas sucesivas. Finalmente las dos mitades se acercan y conectan para proceder a su movimiento final.

Foto 5 y 6 - Abril 2012 - Test de ensamblaje estructuras en Planta Cipolai - Italia. Fuente - Portafolio Novarka

Foto 7 - inicio faenas de montaje en terreno preparado. Fuente - Portafolio Novarka

Una de las razones para hacer el ensamblaje a nivel de piso es que, pese a estar en una área relativamente segura y alejada 300m del reactor dañado, la intensidad de la radiación aumenta con la altura. Así, faenas que requieren mayor participación de mano de obras se realizan abajo, mientras el proceso de izaje se hace mecanizado. Por lo mismo, las faenas de montaje se iniciaron por la sección más alta del arco, completando su estructura y la instalación de la cubierta.

La segunda sección del arco, una vez ensamblada se conectó a la primera mediante un sistema de bisagras. Hecho lo anterior se realiza la primera operación de izaje para lo que se usaron grúas con capacidad de levantar cargas de más de 1.000ton. En los esquemas siguientes se explican las etapas de este proceso.

Esquema 1 y 2 - Montaje etapa 1 - izaje y conexión etapa 2. Fuente - Portafolio Novarka

Esquemas 3 y 4 - izaje y conexión etapa 3 - izaje y posición final. Fuente - Portafolio Novarka

Una vez erigida la primera mitad del arco, es trasladado a una posición de espera a fin de despejar el área de montaje para iniciar las obras de montaje de la segunda mitad, que sigue exactamente el mismo procedimiento.

La foto 8 muestra el estado de la estructura de la fase 1 y dos conectadas y a nivel de piso, preparadas para recibir los revestimientos y en preparación del primer izaje.

Foto 8 - Fase 1 y 2 del la etapa 1 en proceso de montaje. Fuente - Portafolio Novarka

La foto 9 siguiente muestra la estructura superior completamente ensamblada y aún en su posición de montaje a nivel de suelo. Se está instalando el revestimiento de cubierta.

Foto 9 - Estructura parte superior del arco ensamblada y recibiendo planchas de cubierta. Fuente - Portafolio Novarka

En la foto 10 siguiente se observa el proceso de izaje de la parte superior del arco que ya tiene conectada la estructura de la fase 2, en cuyo revestimiento tanto interior ya se está trabajando. La conexión tipo bisagra entre las fases 1 y 2 permite seguir con el izaje y apoyar la estructura en los apoyos provisionales que están a la espera.

Foto 10 - Fases 1 y 2 ensambladas; proceso de revestimiento interior y exterior de fase 2. Fuente - Portafolio Novarka

Como se observa en la foto 11 siguiente, todas las conexiones a realizar en terreno fueron apernadas, lo que exige una gran precisión tanto en la etapa de fabricación como en la de montaje. Las grandes dimensiones de los elementos son una complejidad adicional que se debió tener en cuenta.

Foto 11 - Conexión de fases 1 y 2. Fuente - Portafolio Novarka

En la fotografía 12 muestra el arco completamente elevado y en posición de recibir las fases siguientes, sustentado por las torres de apoyo transitorio. En tanto, la foto 13 muestra en primer plano los soportes de montaje de la Etapa 1, al fondo, el arco siendo trasladado a su posición de espera.

Foto 12 - Fases 1 y 2 izadas y en posición para recibir la fase 3. Foto 13 - Arco de Etapa 1 completo. Fuente - Portafolio Novarka

En la fotografía 14 siguiente se observa el arco de la Etapa 1 y a través de él, el inicio del proceso de montaje del arco correspondiente a la Etapa 2, proceso que está en fase final de su proceso de izaje y terminaciones, mientras la foto 15 se observa el arco de la Etapa 2 ya izado y en preparación de recibir la prolongación de su fase 3.

Foto 14 - Tímpano del arco etapa 1 y montaje arco etapa 2. Fuente - Portafolio Novarka

Foto 15 - Etapa 2 en su fase final muy próxima al arco de la Etapa 1. Fuente - Portafolio Novarka

Una vez completados las dos secciones del arco, se movilizan y se dejan en condiciones de ser interconectados, condición básica para la etapa final de la movilización. En la Foto 16 siguiente se observan las dos mitades siendo conectadas y convertidas en una sola y gran unidad.

Foto 16 - El gran arco ya está conectado. Fuente - Portafolio Novarka

Finalmente, en mayo 2015 se ha completado la obra principal, logrando un récord de 5 millones de horas de trabajo sin accidentes laborales. La foto 17 da cuenta de ese momento histórico importante en esta gesta que ahora se prepara para la etapa final de mover el gran arco y terminar de materializar la cobertura del Nuevo Confinamiento Seguro para el reactor Nº 4 de Chernobyl.

Foto 17 - 5 millones de horas de trabajo sin accidentes laborales. Fuente - Portafolio Novarka

Entre junio y noviembre de 2015 se hacen faenas de instalaciones eléctricas y de aire, así como el izaje de los sistemas de puertas basculantes que permitirán cerrar el tímpano del edificio. También se aborda el montaje de los puentes grúa que serán necesarios para las obras de desmontaje del reactor que se iniciarán en el futuro. (ver fotos 18; 19 y 20 siguientes)

Fotos 16-17-18. Fuente - Portafolio Novarka

Finalmente, la mega estructura es trasladada 327 metros hasta cubrir completamente el reactor y constituir un Confinamiento seguro que permita en los próximos 100 años abordar las tareas que sean necesarias para desmontar y neutralizar el equipo dañado. En noviembre de 2016 se completa una faena titánica que, gracias a la ingeniería convocada, a la ayuda internacional, al esfuerzo de los que trabajaron en terreno y en las diferentes plantas de prefabricación concurrentes y a la eficiente coordinación y administración de los recursos encendió una luz de esperanza para una región gravemente afectada por el mayor accidente nuclear de nuestra historia hasta la fecha. Esperamos no tener que enfrentar situaciones tan graves como la descrita, lo decimos pensando en todas las víctimas de Chernobyl, en personas que murieron o que sufrieron enfermedades a causa de la exposición a los niveles de radiación liberados; lo decimos pensando en un país, en un continente, pensando en un planeta.